碳纤维车身制造商如何打造坚固的汽车

碳纤维车身制造商采用先进技术制造出轻质耐用的汽车。你可能会想知道这些坚固的车身是如何诞生的。秘密就在于通过精确、创新的工艺制造碳纤维。这种工艺将高性能材料与最先进的方法相结合,以确保卓越的强度和更轻的重量。制造过程中的每一步都发挥着至关重要的作用,以提供您所期望的现代汽车的质量和性能。

主要收获

碳纤维织物是车身的主要材料。它非常坚固,但重量很轻,非常适合快速行驶的汽车。

树脂系统将碳纤维层固定在一起。环氧树脂因其强度高、寿命长而常用。

设计师使用专用软件制作 3D 模型。这有助于确保每个部件都能很好地工作,看起来也很美观。

加热和压制碳纤维部件可使其变得坚固。这一步骤使部件更加坚固耐用。

碳纤维车身轻巧坚固。它们不仅省油、提高性能,而且外观时尚。

碳纤维车身制造商使用的材料

碳纤维车身制造商依靠先进材料的组合来制造坚固而轻质的汽车。每种材料在制造过程中都发挥着特定的作用,确保最终产品达到高性能标准。让我们来了解一下制造碳纤维复合材料时使用的主要材料。

碳纤维织物

碳纤维织物是碳纤维复合材料的基础。这种织物由碳丝紧密编织而成,碳丝非常细,但强度却非常高。你会发现,这些碳丝通常被捆绑成线,然后编织成各种图案,如平纹或斜纹。织法的选择会影响最终产品的强度、柔韧性和外观。制造商之所以使用这种织物,是因为它在强度和重量之间取得了极佳的平衡,是车身部件的理想选择。

树脂系统

树脂系统是碳纤维复合材料的粘合剂。这些体系通常包括环氧树脂、聚酯树脂或乙烯基酯树脂。当应用于碳纤维织物时,树脂会硬化并将纤维固定在一起,形成一个坚固耐用的结构。您可能会注意到,环氧树脂是最常用的树脂,因为它具有卓越的强度和抗环境因素的能力。这种树脂还能增强复合材料的抗压能力,并在压力下保持形状。

补充材料

除了碳纤维织物和树脂,制造商还经常使用其他复合材料来提高性能。例如,可以添加泡沫芯材或蜂窝结构,在不增加大量重量的情况下提高刚度。有些工艺还需要使用脱模剂,以防止复合材料在生产过程中粘在模具上。这些附加材料可确保生产过程顺利进行,最终产品符合精确的规格要求。

通过将这些材料组合在一起,制造商制造出了重量轻、强度高、用途广的碳纤维复合材料。每种材料都有助于提高车身的整体质量和性能。

碳纤维部件的设计和成型

设计车身部件

设计碳纤维部件首先要制定详细的计划。首先要确定需要制造的特定车身部件。工程师和设计师使用先进的软件为这些部件创建精确的 3D 模型。这些模型可以帮助您直观地看到最终产品,并确保每个细节都符合性能和美学要求。设计过程还要考虑空气动力学、重量分布和结构完整性等因素。

对于碳纤维复合材料,设计必须考虑材料的独特性能。您需要按照特定的方向排列碳纤维层,以最大限度地提高强度和耐用性。这一步骤可确保最终部件在各种条件下都能承受压力并保持形状。注重这些细节,就能制造出既轻便又坚固的车身部件。

制作模具

设计完成后,下一步就是制作模具。模具是将碳纤维复合材料塑造成所需形状的框架。传统上,制造商使用金属或玻璃纤维模具。然而,3D 打印模具等现代技术已经彻底改变了这一过程。通过这些模具,您可以获得更高的精度并缩短生产时间。

3D 打印模具对于复杂形状和复杂设计尤其有用。它们能让您以最小的误差复制出三维模型的精确尺寸。在这一阶段,您还需要在模具表面涂抹脱模剂。这一步骤可防止碳纤维部件在制造过程中粘在模具上。通过使用碳纤维三维打印等先进工具,您可以简化模具制造流程并确保高质量的结果。

精心设计和精密模具的结合为制造出耐用、轻质的碳纤维复合材料奠定了基础。这些步骤对于生产符合碳纤维车身制造商高标准的车身部件至关重要。

碳纤维部件中的分层和树脂应用

分层碳纤维片

分层工艺是制作碳纤维部件的基础。首先,根据设计规格将碳纤维织物切割成精确的形状。这些形状必须与之前制作的模具完全一致。每一层纤维都要小心地放置在模具上,确保正确的排列和方向。每层纤维的方向对最终产品的强度和柔韧性起着至关重要的作用。

您可能会听说这种工艺被称为碳纤维层叠。它是将多层碳纤维织物堆叠在一起,以达到所需的厚度和强度。制造商通常会交替使用各层之间的纤维取向,以增强碳纤维复合材料的结构完整性。这一步骤要求精确并注重细节,因为即使是微小的错位也会影响成品部件的性能。

涂抹树脂

各层就位后,下一步就是在碳纤维片上涂抹树脂。树脂作为粘合剂将各层粘合在一起,并将织物转化为固体结构。由于环氧树脂具有超强的强度和耐久性,在这一步骤中通常会使用环氧树脂。树脂要均匀地涂在各层上,以确保完全饱和。

制造商使用各种技术涂抹树脂,例如手糊法或真空灌注法。在手糊法中,使用刷子或滚筒等工具手动将树脂涂抹在织物上。而真空灌注则是将分层织物放入密封袋中,利用真空将树脂吸入各层织物。这种方法可确保树脂分布更均匀,并降低产生气泡的风险。

将精确分层和树脂应用结合起来,可以制造出轻质、高强度和可靠的碳纤维复合材料。这些步骤对于生产符合碳纤维车身制造商严格标准的高质量碳纤维部件至关重要。

碳纤维部件的固化工艺

热量和压力应用

固化过程首先是对碳纤维复合材料施加热量和压力。这一步骤可固化结构并增强其强度。你会发现,制造商会使用高压锅或烤箱等专用设备来精确控制温度和压力。这些设备可以创造一种环境,使树脂硬化并与碳纤维层紧密结合。

在这一阶段,温度通常在 250 华氏度至 350 华氏度之间,具体取决于所使用的树脂类型。压力可确保树脂在各层均匀分布,消除气穴和空隙。这种均匀分布对于保持碳纤维部件的完整性至关重要。通过仔细管理热量和压力,可以使最终产品达到完美无瑕的效果和最佳性能。

硬化材料

一旦施加了热量和压力,树脂就会发生一种叫做聚合的化学反应。这种反应将树脂从液态转变为固态的刚性结构。你会发现,这种硬化过程将碳纤维层锁定在原位,形成了一种耐用、轻质的复合材料。

这一步骤的持续时间因树脂系统和碳纤维层叠的厚度而异。较厚的部件可能需要更长的固化时间,以确保树脂完全硬化。一些制造商使用后固化技术来进一步提高材料的性能。这包括将碳纤维复合材料置于额外的热循环中,从而提高其强度和对环境因素的抵抗力。

固化过程结束后,碳纤维部件就可以进行精加工和组装了。这一步骤可确保部件符合碳纤维车身制造商设定的高标准。因此,这种材料强度高、重量轻,在汽车应用中表现优异。

碳纤维车身的加工和组装

修剪和抛光

固化后,需要对碳纤维复合材料进行修整和抛光,以达到理想的形状和光洁度。使用金刚石切刀等精密工具仔细去除边缘多余的材料。这一步骤可确保每个部件都与设计中指定的尺寸完全一致。在此过程中必须小心操作,以免损坏复合材料结构。

抛光是在修整之后进行的,目的是提高表面质量。您需要使用精细的磨料来磨平瑕疵并形成均匀的纹理。这一步骤对于为后续工序(如喷漆)准备表面至关重要。抛光后的碳纤维复合材料不仅看起来光滑,而且还能提高后续涂层的附着力。

油漆和涂料

部件抛光后,就可以进行喷漆和涂层。这一步骤既能增加美感,又能保护碳纤维复合材料。首先要涂刷底漆,形成底层,帮助油漆更好地附着。然后,薄薄地、均匀地涂上一层油漆,以达到完美无瑕的效果。

涂层同样重要。它们可以保护表面免受紫外线、湿气和其他环境因素的影响。你可以使用清漆来突出碳纤维的自然编织,或者选择彩色涂层来配合汽车的设计。这一阶段不仅能提高耐用性,还能为车身带来专业而有吸引力的外观。

组装车身

最后一步是将各个部件组装成一个完整的车身。您需要使用先进的技术对齐并固定每个部件,以确保完美契合。碳纤维复合材料的轻质特性简化了这一过程,因为与传统材料相比,这些部件更容易处理。

在组装过程中,您可能会加入泡沫芯材或蜂窝结构等附加元件,以增强刚度并进一步减轻重量。如果您在流程的早期阶段使用了 3d 打印模具,那么这些模具的精确性将确保各部件完美地组装在一起。这种对细节的关注使车身不仅坚固轻便,而且视觉效果极佳。

按照这些步骤,您可以将原始碳纤维复合材料转化为符合最高质量和性能标准的成品车身。

碳纤维车身的优点

轻型设计

碳纤维复合材料在轻量化方面具有令人印象深刻的优势。你会发现,使用这些材料制造的汽车比使用钢或铝等传统金属材料制造的汽车重量轻得多。重量的减轻提高了燃油效率,增强了整体性能。更轻的车身可以实现更快的加速和更好的操控性,这对于高性能汽车来说尤为重要。

碳纤维复合材料重量轻,还能减轻发动机和悬挂系统等其他车辆部件的负荷。这意味着您可以享受更顺畅的驾驶体验,并降低潜在的维护成本。选择碳纤维车身,您将受益于这种兼具高强度和低重量的材料,使其成为现代汽车设计的理想选择。

非凡的力量

尽管重量很轻,但碳纤维复合材料却具有超凡的强度。你会发现,这些材料可以承受巨大的压力而不会变形或断裂。这种强度可确保车身即使在严峻的条件下也能保持耐用和可靠。碳纤维复合材料还能比许多传统材料更好地抵御冲击,为驾驶员和乘客提供更多安全保障。

碳纤维复合材料的独特结构增强了其强度。紧密编织的碳纤维能在材料上均匀分布力,降低裂缝或断裂的风险。这使得碳纤维成为需要承受高速行驶、崎岖地形或极端天气条件的车身的绝佳选择。

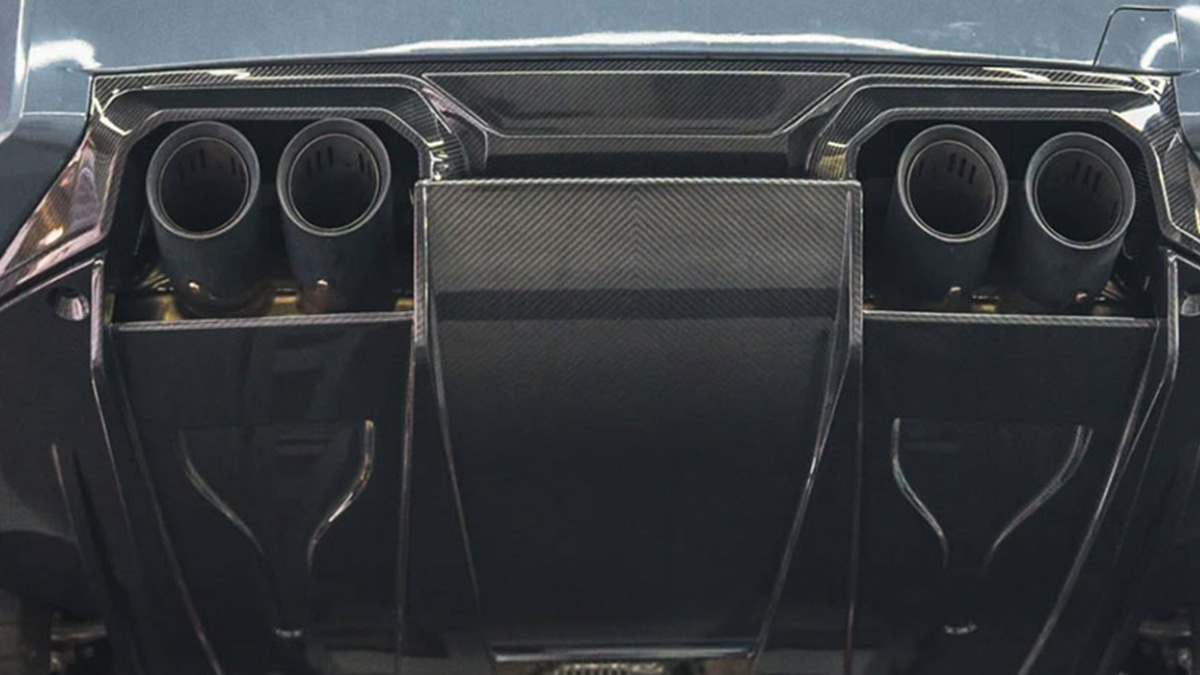

美学魅力

碳纤维车身不仅性能卓越,外观也令人惊叹。碳纤维复合材料的自然编织图案创造出时尚现代的外观,令许多汽车爱好者赞叹不已。您可以选择用透明涂层来突出这种图案,或者用鲜艳的颜色和设计来定制饰面。

碳纤维复合材料的美学魅力不仅限于其表面。碳纤维复合材料可以模塑成复杂的形状,从而实现创新的空气动力学设计。这种灵活性意味着您可以制造出在道路上引人注目的车身,同时保持卓越的性能。碳纤维是一种集美观与功能于一身的材料。

碳纤维车身是将先进材料与创新技术相结合的精密制造工艺的结晶。您将获得轻质、坚固、美观且性能卓越的汽车。这种材料的独特性能使其成为高性能汽车的首选。随着技术的进步,您可以期待碳纤维制造重新定义汽车设计,并进一步推动性能极限。选择碳纤维,您就拥抱了汽车创新的未来。