Scoprite perché Forge Carbon è così rivoluzionario

La fibra di carbonio Forge ha trasformato le industrie combinando una resistenza eccezionale con una struttura leggera. La sua composizione unica offre un rapporto forza-peso superiore, rendendola indispensabile nelle applicazioni in cui prestazioni ed efficienza sono fondamentali. A differenza dei materiali tradizionali, la fibra di carbonio Forge resiste alle crepe, all'abrasione e alla corrosione, garantendo la durata in condizioni estreme. L'innovativo processo di produzione consente di realizzare progetti intricati, permettendo agli ingegneri di creare componenti con una precisione senza pari. Questa adattabilità ha reso la fibra di carbonio forgiata una pietra miliare nel progresso delle tecnologie automobilistiche e aerospaziali, dove la riduzione del peso senza sacrificare la resistenza rimane una priorità assoluta.

Punti di forza

La fibra di carbonio forgiata offre un eccezionale rapporto forza-peso, che la rende ideale per applicazioni ad alte prestazioni nei settori automobilistico e aerospaziale.

L'esclusivo processo di produzione della fibra di carbonio forgiata consente di ottenere disegni intricati e geometrie complesse, migliorando sia la funzionalità che l'estetica.

Questo materiale avanzato è altamente durevole e resiste a crepe, corrosione e temperature estreme, garantendo l'affidabilità in ambienti difficili.

La fibra di carbonio forgiata è economicamente vantaggiosa grazie alla riduzione degli scarti di materiale e alla semplificazione dei processi di produzione, con conseguenti risparmi a lungo termine sui costi di manutenzione e di esercizio.

La sua leggerezza contribuisce a migliorare l'efficienza del carburante, rendendolo una scelta sostenibile per le industrie che puntano a ridurre le emissioni di carbonio.

La texture marmorizzata della fibra di carbonio forgiata conferisce un'estetica moderna, che si rivolge ai mercati del lusso e migliora l'appeal visivo dei prodotti di fascia alta.

Con l'evoluzione dei settori, la fibra di carbonio forgiata continua a guidare l'innovazione, aprendo la strada ai progressi della robotica, delle energie rinnovabili e dell'aviazione sostenibile.

Che cos'è la fibra di carbonio forgiata?

Definizione e caratteristiche

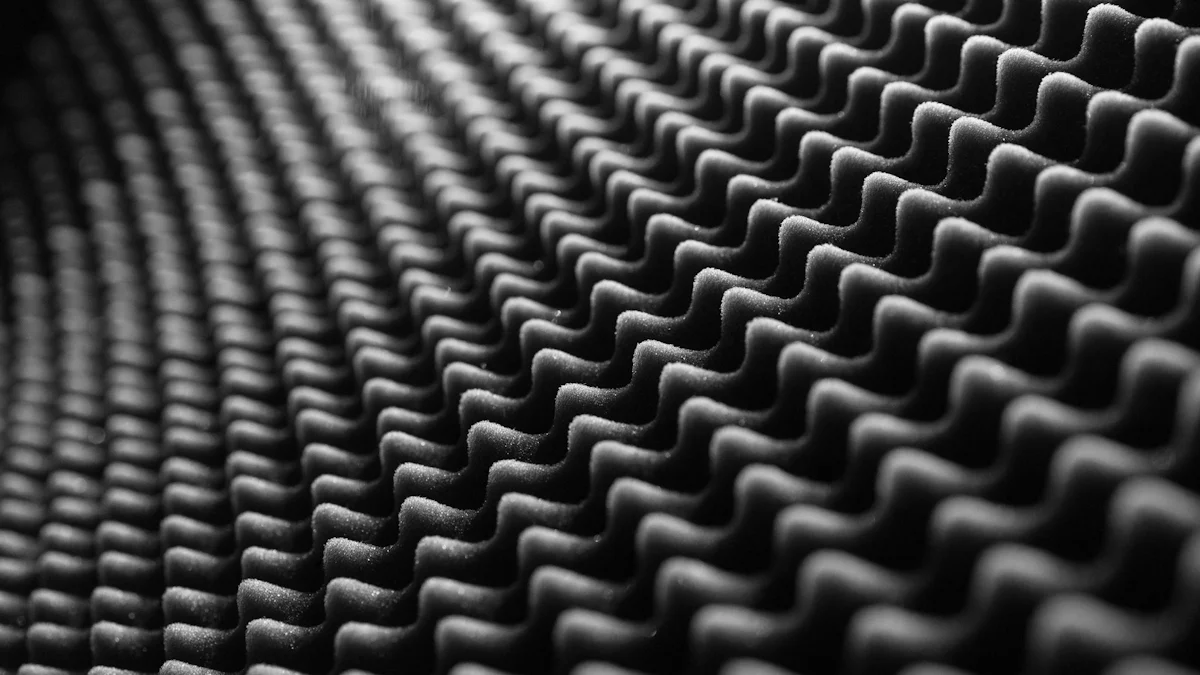

La fibra di carbonio forgiata è un materiale composito avanzato noto per la sua eccezionale resistenza, leggerezza e aspetto unico. A differenza della fibra di carbonio tradizionale, che presenta un motivo intrecciato, la fibra di carbonio forgiata presenta una texture marmorizzata. Questo aspetto distinto deriva dal processo di produzione, in cui le fibre di carbonio sminuzzate vengono combinate con la resina e compresse ad alto calore e pressione. La struttura strettamente legata del materiale garantisce proprietà meccaniche superiori, tra cui un'elevata resistenza alla trazione, un'eccellente resistenza alle crepe e una notevole durata.

Il rapporto forza-peso della fibra di carbonio forgiata la distingue dai materiali convenzionali come l'acciaio o l'alluminio. Offre la stessa o maggiore resistenza pur essendo significativamente più leggera. Questa caratteristica la rende ideale per i settori che privilegiano le prestazioni e l'efficienza, come quello automobilistico e aerospaziale. Inoltre, la fibra di carbonio forgiata resiste alla corrosione, all'abrasione e alle temperature estreme, garantendo l'affidabilità in ambienti difficili.

Come la fibra di carbonio forgiata si differenzia dalla fibra di carbonio tradizionale

Sebbene la fibra di carbonio forgiata e la fibra di carbonio tradizionale condividano un materiale di base comune, le tecniche di produzione e le proprietà che ne derivano differiscono in modo significativo. La fibra di carbonio tradizionale prevede la tessitura di fili continui in una struttura simile a un tessuto, che viene poi stratificata e infusa con la resina. Questo processo crea un modello uniforme, simile a una griglia, ed è adatto alle applicazioni che richiedono una resistenza costante su ampie superfici.

La fibra di carbonio forgiata, invece, utilizza fibre di carbonio corte e orientate in modo casuale, mescolate con la resina. Questo metodo elimina la necessità di tessere e consente di modellare il materiale in forme complesse. L'orientamento casuale delle fibre migliora le sue proprietà isotropiche, il che significa che presenta una resistenza costante in tutte le direzioni. Questa caratteristica rende la fibra di carbonio forgiata particolarmente vantaggiosa per i componenti con geometrie intricate o aree soggette a forze multidirezionali.

Un'altra distinzione fondamentale riguarda l'estetica. L'aspetto intrecciato della fibra di carbonio tradizionale piace a chi cerca un look elegante e uniforme, mentre la texture marmorizzata della fibra di carbonio forgiata offre un'alternativa moderna e artistica. Questa versatilità visiva l'ha resa una scelta popolare per gli interni di automobili di lusso e altre applicazioni di fascia alta.

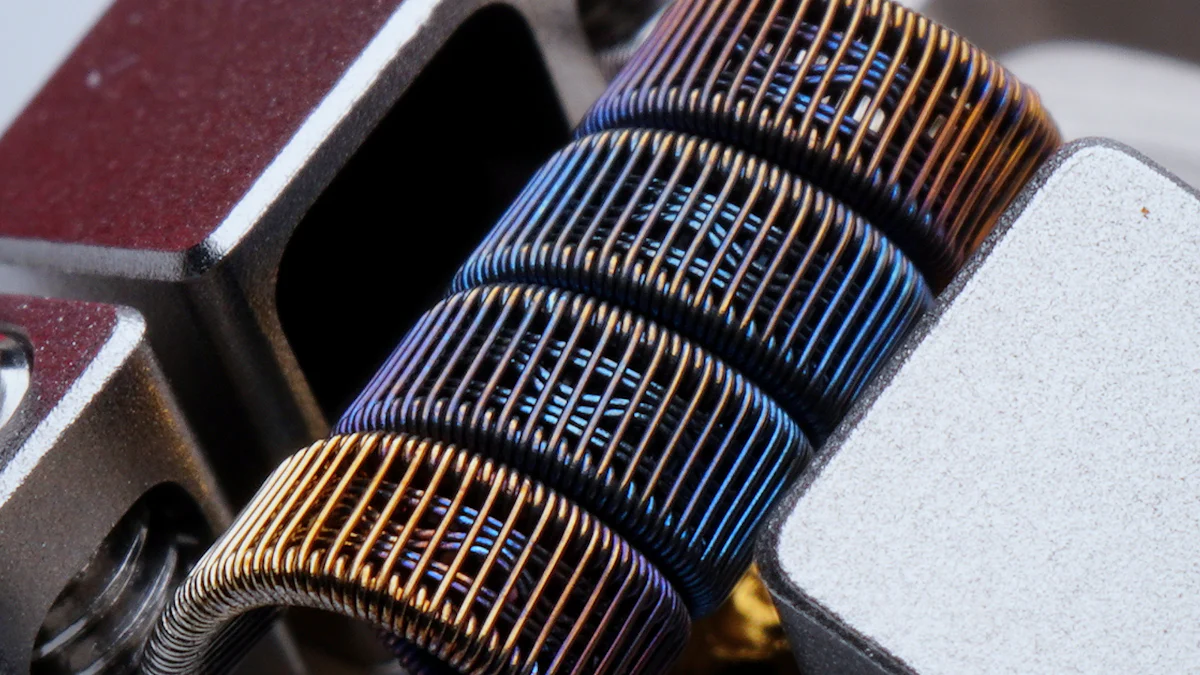

Il processo di produzione dei compositi forgiati

La produzione di fibra di carbonio forgiata prevede un processo altamente specializzato, progettato per massimizzarne la resistenza e l'adattabilità. I produttori iniziano sminuzzando le fibre di carbonio in piccoli pezzi, che vengono poi mescolati con una resina termoindurente. Questa miscela viene inserita in uno stampo modellato in base al componente desiderato. Sottoposta a calore e pressione estremi, la resina polimerizza, legando le fibre tra loro in una struttura solida e compatta.

Questo processo elimina la necessità della tessitura tradizionale, consentendo una maggiore flessibilità di progettazione. Gli ingegneri possono creare componenti con geometrie complesse, come forme curve o cave, senza compromettere l'integrità strutturale. La compressione ad alta pressione garantisce che il materiale rimanga denso e privo di vuoti, migliorandone le proprietà meccaniche.

L'efficienza di questa tecnica di produzione contribuisce anche all'economicità. Riducendo gli scarti di materiale e semplificando le fasi di produzione, la fibra di carbonio forgiata diventa un'opzione più accessibile per le industrie che richiedono materiali ad alte prestazioni. La sua adattabilità e la produzione semplificata ne fanno una scelta rivoluzionaria nella produzione di fibra di carbonio.

Vantaggi principali della fibra di carbonio forgiata

Rapporto forza-peso superiore

La fibra di carbonio forgiata si distingue per l'eccezionale rapporto forza-peso, che la rende uno dei materiali preferiti nei settori in cui prestazioni ed efficienza sono fondamentali. Questo materiale composito avanzato offre una resistenza superiore pur essendo significativamente più leggero dei materiali tradizionali come l'acciaio e l'alluminio. Ad esempio, la fibra di carbonio forgiata riduce il peso di circa 42% quando sostituisce l'alluminio ed è quasi cinque volte più leggera dell'acciaio. Questa riduzione di peso migliora direttamente l'efficienza del carburante e le prestazioni complessive in applicazioni come l'ingegneria automobilistica e aerospaziale.

La capacità del materiale di garantire un'elevata resistenza senza aggiungere inutili ingombri assicura che i componenti rimangano robusti sotto sforzo. Gli ingegneri sfruttano questa proprietà per progettare strutture leggere ma resistenti, migliorando sia la velocità che l'efficienza energetica. Combinando forza e leggerezza, la fibra di carbonio forgiata ridefinisce le possibilità di applicazioni ad alte prestazioni.

Eccezionale durata e resistenza

La fibra di carbonio forgiata presenta una notevole durata, che la rende altamente resistente all'usura. La sua struttura strettamente legata garantisce un'eccellente resistenza alle crepe, anche in condizioni estreme. A differenza dei materiali tradizionali, resiste alla corrosione e all'abrasione, prolungando la durata dei componenti esposti ad ambienti difficili. Questa durata si rivela preziosa in settori come quello aerospaziale, dove i materiali devono sopportare temperature elevate, fluttuazioni di pressione e forze d'urto.

La resilienza del materiale contribuisce anche alla sicurezza e all'affidabilità. I componenti realizzati in fibra di carbonio forgiata mantengono la loro integrità strutturale nel tempo, riducendo il rischio di guasti. Questa affidabilità lo rende una scelta ideale per le applicazioni critiche, come le parti degli aerei e i dispositivi di sicurezza delle automobili.

Flessibilità di progettazione per geometrie complesse

Il processo di produzione della fibra di carbonio forgiata consente una flessibilità di progettazione senza precedenti. A differenza della fibra di carbonio tradizionale, che richiede tessitura e stratificazione, la fibra di carbonio forgiata utilizza fibre orientate in modo casuale mescolate con la resina. Questo processo unico permette di modellare il materiale in forme intricate e geometrie complesse senza compromettere la resistenza. Gli ingegneri possono creare componenti curvi, cavi o multidimensionali che soddisfano requisiti di progettazione specifici.

Questa adattabilità apre nuove possibilità di innovazione. Nell'industria automobilistica, i produttori utilizzano la fibra di carbonio forgiata per realizzare componenti strutturali leggeri ed elementi interni di lusso dal fascino artistico. La sua texture marmorizzata aggiunge un'estetica moderna, rendendola una scelta popolare per i progetti di fascia alta. La capacità di combinare funzionalità e fascino visivo distingue la fibra di carbonio forgiata da altri materiali.

Costo-efficacia nella produzione

La fibra di carbonio forgiata offre una soluzione economica per le industrie che richiedono materiali ad alte prestazioni. Il suo processo di produzione riduce gli sprechi di materiale utilizzando fibre di carbonio tagliate invece di fili continui. Questo approccio riduce al minimo la necessità di una tessitura di precisione, che richiede tempo e lavoro. Semplificando le fasi di produzione, i produttori ottengono un notevole risparmio di tempo e di risorse.

La capacità di modellare la fibra di carbonio forgiata in forme complesse in un unico passaggio ne aumenta ulteriormente l'efficienza in termini di costi. I materiali tradizionali, come l'alluminio e l'acciaio, spesso richiedono processi multipli, come il taglio, la saldatura e la finitura, per ottenere risultati simili. I compositi forgiati, invece, eliminano queste fasi aggiuntive, riducendo i costi di produzione e mantenendo una qualità superiore.

Inoltre, la leggerezza della fibra di carbonio forgiata contribuisce al risparmio a lungo termine. Ad esempio, la sostituzione dell'alluminio con la fibra di carbonio forgiata riduce il peso di circa 42%, mentre è quasi cinque volte più leggera dell'acciaio. Questa riduzione di peso si traduce in una maggiore efficienza del carburante nelle applicazioni automobilistiche e aerospaziali, riducendo i costi operativi nel tempo. La durata della fibra di carbonio forgiata riduce inoltre al minimo le spese di manutenzione, poiché la sua resistenza alla corrosione e all'usura garantisce una maggiore durata dei componenti.

Le industrie traggono vantaggio dall'adattabilità della fibra di carbonio forgiata, che consente di realizzare progetti complessi senza compromettere l'integrità strutturale. Questa versatilità elimina la necessità di materiali o rinforzi aggiuntivi, riducendo ulteriormente i costi. Combinando convenienza e prestazioni eccezionali, la fibra di carbonio forgiata è diventata una scelta rivoluzionaria per i produttori che cercano di ottimizzare la produzione e l'efficienza operativa.

Applicazioni nell'industria automobilistica

Componenti strutturali leggeri

La fibra di carbonio forgiata ha rivoluzionato la progettazione di componenti strutturali leggeri nell'industria automobilistica. Gli ingegneri danno priorità alla riduzione del peso dei veicoli per migliorare l'efficienza dei consumi e le prestazioni. La fibra di carbonio forgiata raggiunge questo obiettivo offrendo un rapporto resistenza-peso superiore rispetto ai materiali tradizionali come l'acciaio e l'alluminio. Ad esempio, la sostituzione dell'alluminio con la fibra di carbonio forgiata può ridurre il peso di circa 42%, mantenendo o addirittura superando la resistenza del materiale originale.

L'adattabilità dei compositi forgiati consente ai produttori di creare parti strutturali complesse come componenti del telaio, bracci delle sospensioni e pannelli della carrozzeria. Questi componenti non solo riducono il peso complessivo del veicolo, ma migliorano anche la maneggevolezza e l'accelerazione. La resistenza del materiale alla corrosione e all'usura garantisce che questi componenti mantengano la loro integrità nel tempo, anche in condizioni estreme. Questa combinazione di durata e leggerezza rende la fibra di carbonio forgiata un materiale indispensabile per la moderna ingegneria automobilistica.

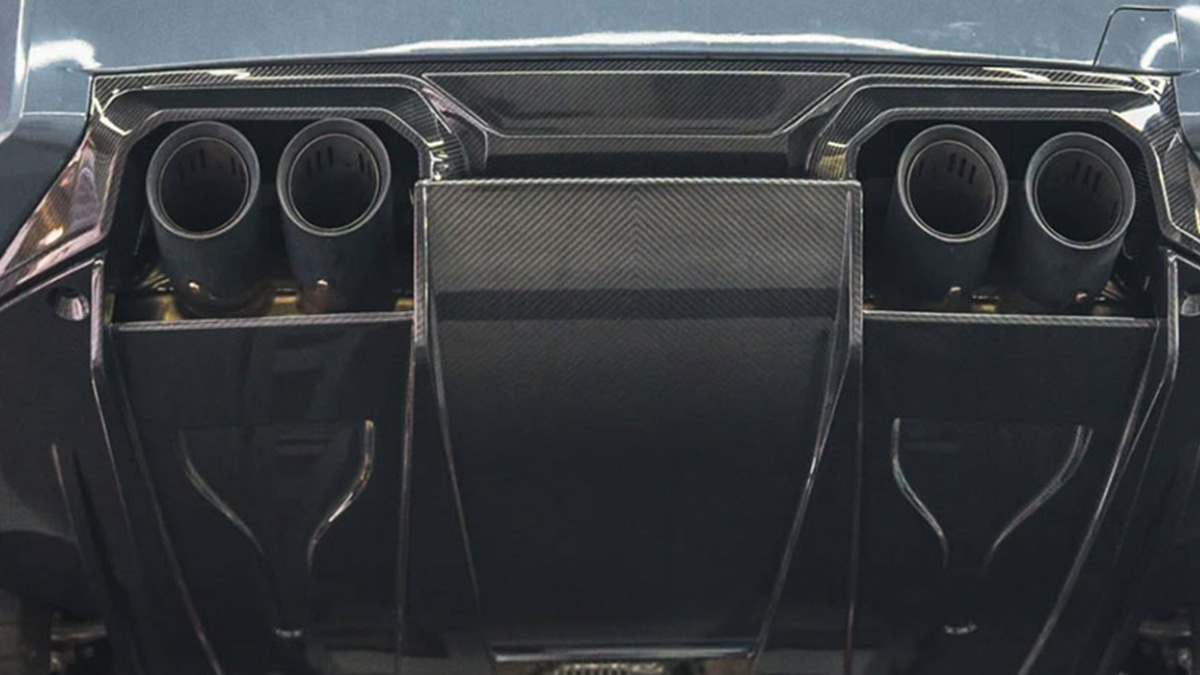

Interni di lusso e caratteristiche estetiche

Oltre ai suoi vantaggi funzionali, la fibra di carbonio forgiata è diventata una scelta popolare per gli interni di lusso e le caratteristiche estetiche dei veicoli di fascia alta. La sua texture marmorizzata conferisce un aspetto unico e moderno che la distingue dal tradizionale motivo intrecciato della fibra di carbonio standard. Questo fascino visivo l'ha resa una delle preferite dai designer che cercano di creare interni sofisticati e innovativi.

Le case automobilistiche utilizzano i compositi forgiati per realizzare elementi come le finiture dei cruscotti, le console centrali e i pannelli delle portiere. Questi componenti non solo migliorano il valore estetico del veicolo, ma contribuiscono anche alla riduzione del peso. La capacità del materiale di essere modellato in forme complesse consente ai progettisti di sperimentare design audaci e intricati, elevando l'esperienza di lusso complessiva per i consumatori. Inoltre, la durata della fibra di carbonio forgiata garantisce che questi elementi interni rimangano intatti e resistenti all'usura nel tempo.

Innovazioni motoristiche con i compositi forgiati

I team del motorsport hanno abbracciato i compositi forgiati per la loro capacità di fornire prestazioni elevate in condizioni difficili. La leggerezza della fibra di carbonio forgiata svolge un ruolo cruciale nel migliorare la velocità e l'agilità in pista. Riducendo il peso di componenti critici come gli elementi aerodinamici, i sistemi di sospensione e le coperture del motore, i team ottengono una migliore accelerazione e maneggevolezza.

Le proprietà isotropiche della fibra di carbonio forgiata garantiscono una resistenza costante in tutte le direzioni, rendendola ideale per le parti soggette a forze multidirezionali durante le manovre ad alta velocità. Inoltre, la sua resistenza al calore e agli urti garantisce l'affidabilità durante le competizioni più intense. Gli ingegneri del motorsport apprezzano anche la flessibilità di progettazione del materiale, che consente di creare componenti personalizzati in base a specifici requisiti di prestazione.

L'uso di compositi forgiati negli sport motoristici non solo migliora le prestazioni, ma guida anche l'innovazione nella tecnologia automobilistica. Molti progressi sviluppati per le applicazioni da competizione finiscono per essere utilizzati nei veicoli di consumo, consolidando ulteriormente l'importanza della fibra di carbonio forgiata nel settore.

Applicazioni nell'industria aerospaziale

Componenti strutturali per aeromobili

I compositi forgiati sono diventati una pietra miliare dell'industria aerospaziale, in particolare per la realizzazione di componenti strutturali. I produttori di aeromobili danno priorità ai materiali che combinano resistenza, leggerezza e durata. I compositi forgiati soddisfano queste esigenze offrendo un rapporto resistenza-peso superiore rispetto ai materiali tradizionali come l'alluminio o l'acciaio. Questa proprietà consente agli ingegneri di progettare sezioni di fusoliera, strutture alari e altre parti critiche più leggere senza compromettere la sicurezza o le prestazioni.

L'adattabilità dei compositi forgiati consente di creare forme e geometrie complesse, essenziali per i moderni progetti di aeromobili. Gli ingegneri possono modellare i componenti per adattarli a specifici requisiti aerodinamici, migliorando l'efficienza del carburante e riducendo la resistenza aerodinamica. Inoltre, la resistenza del materiale alla fatica e alla corrosione garantisce un'affidabilità a lungo termine, anche in condizioni estreme come le alte quote e le temperature fluttuanti. Queste qualità rendono i compositi forgiati un materiale indispensabile per il progresso dell'ingegneria aerospaziale.

Resistenza al calore e agli urti nelle applicazioni aerospaziali

L'industria aerospaziale richiede materiali in grado di resistere ad ambienti estremi. I compositi forgiati eccellono in questo senso, offrendo un'eccezionale resistenza sia al calore che agli urti. I componenti degli aeromobili sono spesso sottoposti a forti sollecitazioni termiche durante il volo, soprattutto nelle aree vicine ai motori o esposte all'attrito atmosferico. I compositi forgiati mantengono la loro integrità strutturale in queste condizioni, garantendo prestazioni e sicurezza costanti.

La resistenza agli urti è un altro fattore critico nelle applicazioni aerospaziali. Durante il volo, i velivoli incontrano varie forze, tra cui turbolenze e potenziali impatti di detriti. I compositi forgiati assorbono e distribuiscono efficacemente queste forze, riducendo il rischio di danni. Questa resistenza non solo aumenta la sicurezza, ma riduce anche i requisiti di manutenzione, contribuendo all'efficienza dei costi per le compagnie aeree e i produttori.

Innovazioni future nell'aviazione sostenibile

I compositi forgiati svolgono un ruolo fondamentale nel plasmare il futuro dell'aviazione sostenibile. La leggerezza del materiale contribuisce direttamente a ridurre il consumo di carburante e quindi le emissioni di carbonio. Mentre l'industria aerospaziale si orienta verso tecnologie più ecologiche, i compositi forgiati offrono una soluzione valida per creare velivoli più efficienti e rispettosi dell'ambiente.

Ricercatori e ingegneri continuano a esplorare nuove applicazioni dei compositi forgiati nell'aviazione sostenibile. Le potenziali innovazioni includono l'integrazione del materiale nei progetti di velivoli elettrici, dove la riduzione del peso è fondamentale per ottimizzare le prestazioni delle batterie. Inoltre, i progressi nei processi di riciclaggio dei compositi forgiati potrebbero migliorare ulteriormente la loro sostenibilità, allineandosi agli sforzi globali per ridurre i rifiuti e promuovere le economie circolari.

Le proprietà uniche dei materiali compositi forgiati li rendono un fattore chiave per l'innovazione nell'industria aerospaziale. Consentendo di realizzare progetti più leggeri, più resistenti e più efficienti, aprono la strada a un futuro in cui l'aviazione diventerà al tempo stesso altamente performante e responsabile dal punto di vista ambientale.

Confronto con altri materiali

Vantaggi rispetto alla tradizionale fibra di carbonio

I compositi forgiati offrono vantaggi distinti rispetto alla tradizionale fibra di carbonio, rendendoli una scelta preferenziale per molti settori. La fibra di carbonio tradizionale si basa su fili intrecciati disposti a griglia, che forniscono resistenza principalmente lungo direzioni specifiche. I compositi forgiati, invece, sono costituiti da fibre di carbonio orientate in modo casuale e mescolate con la resina. Questa struttura unica garantisce una resistenza costante in tutte le direzioni, migliorando le prestazioni in presenza di forze multidirezionali.

Il processo di produzione dei compositi forgiati elimina anche la necessità di tessere, consentendo una maggiore flessibilità di progettazione. Gli ingegneri possono modellare questi materiali in forme complesse senza compromettere l'integrità strutturale. Questa adattabilità si rivela preziosa nelle applicazioni che richiedono geometrie complesse, come i pannelli delle carrozzerie automobilistiche o i componenti aerospaziali. Inoltre, l'aspetto marmorizzato dei compositi forgiati offre un'estetica moderna che si rivolge ai mercati del lusso, a differenza della trama uniforme della fibra di carbonio tradizionale.

La durata è un'altra area in cui i compositi forgiati eccellono. La loro struttura strettamente legata resiste alle crepe, all'abrasione e all'usura ambientale in modo più efficace rispetto alla tradizionale fibra di carbonio. Questa resilienza garantisce una maggiore durata dei componenti, riducendo i costi di manutenzione e migliorando l'affidabilità in ambienti difficili.

Confronto con l'alluminio per peso e resistenza

I compositi forgiati superano l'alluminio sia in termini di peso che di resistenza, rendendoli un materiale superiore per le applicazioni ad alte prestazioni. L'alluminio, pur essendo leggero, non può eguagliare il rapporto forza-peso dei compositi forgiati. Ad esempio, la sostituzione dell'alluminio con compositi forgiati riduce il peso di circa 42%, mantenendo o superando la resistenza del materiale originale. Questa riduzione di peso migliora direttamente l'efficienza del carburante e le prestazioni in settori come quello automobilistico e aerospaziale.

La capacità dei compositi forgiati di resistere a condizioni estreme li distingue ulteriormente. L'alluminio è soggetto a corrosione e affaticamento nel tempo, soprattutto in ambienti difficili. I compositi forgiati, invece, resistono a questi problemi grazie alla loro struttura robusta e alla resistenza ai fattori ambientali. Questa durata assicura che i componenti rimangano affidabili e sicuri per tutta la loro vita operativa.

Inoltre, la flessibilità di progettazione dei compositi forgiati supera quella dell'alluminio. Gli ingegneri possono creare forme intricate e geometrie complesse in un'unica fase di produzione, mentre l'alluminio spesso richiede processi multipli come taglio e saldatura. Questo processo di produzione semplificato non solo fa risparmiare tempo, ma riduce anche i costi di produzione, rendendo i compositi forgiati una scelta più efficiente ed economica.

Come la fibra di carbonio forgiata supera l'acciaio

I compositi forgiati ridefiniscono gli standard prestazionali superando l'acciaio in diverse aree critiche. L'acciaio, noto per la sua resistenza, è molto più pesante dei compositi forgiati. La leggerezza dei compositi forgiati li rende quasi cinque volte più leggeri dell'acciaio, offrendo un sostanziale risparmio di peso senza compromettere la resistenza. Questa caratteristica è fondamentale nei settori in cui la riduzione del peso aumenta l'efficienza e le prestazioni.

La resistenza alla corrosione dei compositi forgiati supera anche quella dell'acciaio. L'acciaio necessita di rivestimenti protettivi per prevenire la ruggine e il degrado, soprattutto in ambienti esposti a umidità o sostanze chimiche. I compositi forgiati eliminano questa preoccupazione grazie alla loro intrinseca resistenza alla corrosione, assicurando una durata a lungo termine e riducendo i requisiti di manutenzione.

La resistenza agli urti è un altro ambito in cui i compositi forgiati eccellono. L'acciaio, pur essendo forte, può deformarsi in presenza di forze d'urto elevate. I compositi forgiati assorbono e distribuiscono l'energia d'impatto in modo più efficace, mantenendo l'integrità strutturale anche in condizioni estreme. Questa proprietà li rende ideali per le applicazioni critiche per la sicurezza, come le strutture di crash automobilistico o i componenti aerospaziali.

La versatilità dei compositi forgiati ne aumenta ulteriormente il fascino. A differenza dell'acciaio, che spesso richiede una lavorazione e un assemblaggio approfonditi, i compositi forgiati possono essere modellati in forme complesse durante la produzione. Questa capacità riduce le fasi e i costi di produzione, offrendo una soluzione più efficiente per la creazione di componenti ad alte prestazioni.

Il futuro della fibra di carbonio forgiata

Applicazioni in espansione nelle tecnologie emergenti

La fibra di carbonio forgiata continua a ridefinire le possibilità delle tecnologie emergenti. La sua combinazione unica di resistenza, leggerezza e adattabilità la posiziona come materiale d'elezione per le industrie che spingono i confini dell'innovazione. Ingegneri e progettisti ne sfruttano le proprietà per creare soluzioni avanzate in campi come la robotica, le energie rinnovabili e l'elettronica di consumo.

Nella robotica, la fibra di carbonio forgiata consente di sviluppare componenti leggeri ma resistenti. I bracci robotici e i telai strutturali beneficiano del suo superiore rapporto forza-peso, che migliora la precisione e l'efficienza. La resistenza del materiale alla fatica garantisce un'affidabilità a lungo termine, anche in ambienti soggetti a forti sollecitazioni. Inoltre, la sua capacità di essere modellato in forme intricate consente di realizzare progetti compatti ed efficienti, fondamentali per la robotica moderna.

Anche i sistemi di energia rinnovabile ottengono vantaggi significativi dalla fibra di carbonio forgiata. Le pale delle turbine eoliche, ad esempio, richiedono materiali che combinino rigidità e peso minimo. La fibra di carbonio forgiata soddisfa queste esigenze offrendo un'eccellente rigidità e resistenza alle sollecitazioni ambientali. Il suo basso coefficiente di espansione termica garantisce la stabilità a temperature variabili, rendendola ideale per i telai dei pannelli solari e altre infrastrutture energetiche.

L'elettronica di consumo rappresenta un'altra area di crescita. I produttori utilizzano la fibra di carbonio forgiata per produrre involucri leggeri e resistenti per smartphone, computer portatili e dispositivi indossabili. La sua texture marmorizzata aggiunge un'estetica di pregio, che attrae i mercati di fascia alta. La robustezza e la resistenza all'abrasione del materiale garantiscono che questi prodotti mantengano la loro qualità nel tempo, migliorando la soddisfazione degli utenti.

Ruolo nella promozione della sostenibilità nelle industrie ad alte prestazioni

La fibra di carbonio forgiata svolge un ruolo fondamentale nel promuovere la sostenibilità nei settori ad alte prestazioni. La sua leggerezza contribuisce direttamente a ridurre il consumo energetico, in particolare nelle applicazioni automobilistiche e aerospaziali. Sostituendo materiali più pesanti come l'acciaio e l'alluminio, la fibra di carbonio forgiata contribuisce a ridurre il consumo di carburante e le emissioni di anidride carbonica, allineandosi agli sforzi globali per combattere il cambiamento climatico.

La durata del materiale supporta ulteriormente gli obiettivi di sostenibilità. I componenti in fibra di carbonio forgiata resistono all'usura, alla corrosione e al degrado ambientale, prolungando la loro durata. Questa longevità riduce la necessità di sostituzioni frequenti, minimizzando gli sprechi e conservando le risorse. Le industrie beneficiano di minori costi di manutenzione e contribuiscono a un'economia circolare.

Anche le iniziative di riciclaggio della fibra di carbonio forgiata stanno prendendo piede. I ricercatori stanno esplorando metodi per riutilizzare i compositi usati, assicurando che il materiale rimanga responsabile dal punto di vista ambientale durante il suo ciclo di vita. Questi progressi sono in linea con la crescente domanda di pratiche sostenibili nella fabbricazione e nella produzione.

"La capacità della fibra di carbonio forgiata di coniugare prestazioni e sostenibilità la rende una pietra miliare per le innovazioni future", hanno sottolineato gli esperti del settore. Il suo potenziale di rivoluzionare i settori, affrontando al contempo le problematiche ambientali, sottolinea la sua importanza nel plasmare un futuro più verde.

Poiché le industrie continuano a dare priorità all'efficienza e all'ecocompatibilità, la fibra di carbonio forgiata rimarrà in prima linea nello sviluppo sostenibile. Le sue proprietà ineguagliabili e le sue applicazioni in continua espansione garantiscono che svolgerà un ruolo fondamentale nel promuovere il progresso in diversi settori.

La fibra di carbonio forgiata è emersa come materiale trasformativo, rimodellando i settori industriali grazie alla sua ineguagliabile combinazione di resistenza, durata e adattabilità. Il suo processo di produzione innovativo consente di creare componenti leggeri che migliorano le prestazioni e l'efficienza. I settori automobilistico e aerospaziale si affidano a questo materiale per ottenere design superiori e progressi operativi. La capacità della fibra di carbonio forgiata di resistere a condizioni estreme mantenendo l'integrità strutturale ne garantisce l'importanza nelle applicazioni ad alte prestazioni. Con l'evoluzione delle industrie, il carbonio forgiato continua a guidare l'innovazione, offrendo soluzioni sostenibili che si allineano ai futuri obiettivi tecnologici e ambientali.

FAQ

Cosa rende la fibra di carbonio forgiata diversa dalla fibra di carbonio tradizionale?

La fibra di carbonio forgiata si differenzia dalla fibra di carbonio tradizionale per la struttura e il processo di produzione. La fibra di carbonio tradizionale utilizza fili intrecciati disposti a griglia, che forniscono resistenza in direzioni specifiche. La fibra di carbonio forgiata, invece, è costituita da fibre tagliate orientate in modo casuale e incollate con resina sottoposta a calore e pressione elevati. Questa composizione unica garantisce una resistenza costante in tutte le direzioni, rendendola ideale per i componenti sottoposti a forze multidirezionali. Inoltre, la sua texture marmorizzata offre un'estetica distinta rispetto all'aspetto uniforme della fibra di carbonio tradizionale.

Perché la fibra di carbonio forgiata è considerata leggera ma resistente?

La fibra di carbonio forgiata raggiunge le sue proprietà di leggerezza e resistenza grazie a un processo di produzione innovativo. Il materiale combina fibre di carbonio strettamente intrecciate con resina epossidica, creando una struttura densa e compatta. Il risultato è un rapporto forza-peso superiore, che supera quello di materiali come l'acciaio e l'alluminio. Ad esempio, la fibra di carbonio forgiata è quasi cinque volte più leggera dell'acciaio, pur mantenendo una resistenza paragonabile o superiore, il che la rende indispensabile per le applicazioni ad alte prestazioni.

In che modo la fibra di carbonio forgiata migliora l'efficienza del carburante?

La leggerezza della fibra di carbonio forgiata contribuisce direttamente a migliorare l'efficienza dei consumi. Riducendo il peso dei veicoli o degli aerei, il materiale riduce il consumo di energia durante il funzionamento. Nell'industria automobilistica, la sostituzione di materiali più pesanti come l'acciaio o l'alluminio con la fibra di carbonio forgiata aumenta il risparmio di carburante e riduce le emissioni di carbonio. Analogamente, nel settore aerospaziale, i componenti più leggeri degli aerei consentono di migliorare l'efficienza dei consumi e le prestazioni complessive.

Quali sono i settori che beneficiano maggiormente della fibra di carbonio forgiata?

La fibra di carbonio forgiata ha rivoluzionato settori come quello automobilistico, aerospaziale e degli articoli sportivi. Nel settore automobilistico, migliora le prestazioni dei veicoli riducendo il peso e migliorando la sicurezza. Le applicazioni aerospaziali si affidano al suo rapporto forza-peso per realizzare componenti strutturali leggeri e migliorare l'efficienza dei consumi. I produttori di articoli sportivi lo utilizzano per creare attrezzature durevoli ma leggere, come biciclette e racchette da tennis, che migliorano le prestazioni degli utenti.

La fibra di carbonio forgiata può resistere a condizioni estreme?

Sì, la fibra di carbonio forgiata è altamente resistente alle condizioni estreme. La sua struttura strettamente legata garantisce la durata in presenza di temperature elevate, fluttuazioni di pressione e forze d'urto. Il materiale resiste alla corrosione e all'abrasione, rendendolo adatto ad ambienti difficili. Queste proprietà ne fanno una scelta affidabile per le applicazioni critiche, come i componenti degli aerei e le innovazioni degli sport motoristici, dove i materiali devono sopportare condizioni difficili senza compromettere le prestazioni.

La fibra di carbonio forgiata è più conveniente rispetto ai materiali tradizionali?

La fibra di carbonio forgiata offre vantaggi in termini di costi grazie al suo efficiente processo di produzione. L'uso di fibre tagliate elimina la necessità di una tessitura di precisione, riducendo i tempi di produzione e gli sprechi di materiale. Inoltre, la sua capacità di essere modellata in forme complesse in un unico passaggio riduce al minimo la necessità di ulteriori lavorazioni o assemblaggi. Sebbene il costo iniziale possa essere superiore a quello di alcuni materiali tradizionali, i risparmi a lungo termine in termini di efficienza del carburante, manutenzione e durata ne fanno una soluzione economicamente vantaggiosa.

Quali sono i vantaggi estetici della fibra di carbonio forgiata?

La fibra di carbonio forgiata presenta una texture marmorizzata che la distingue dall'aspetto uniforme e intrecciato della fibra di carbonio tradizionale. Questa estetica unica si rivolge ai mercati del lusso, in particolare agli interni delle automobili e ai prodotti di consumo di fascia alta. I designer apprezzano il suo aspetto moderno e artistico, che aggiunge raffinatezza a componenti come le finiture dei cruscotti, le console centrali e gli involucri dei dispositivi elettronici.

In che modo la fibra di carbonio forgiata contribuisce alla sostenibilità?

La fibra di carbonio forgiata favorisce la sostenibilità riducendo il consumo energetico e gli sprechi. La sua leggerezza riduce il consumo di carburante nelle industrie dei trasporti, con conseguente diminuzione delle emissioni di carbonio. La durata del materiale estende la vita dei componenti, riducendo al minimo la necessità di sostituzioni e conservando le risorse. I ricercatori stanno anche esplorando metodi di riciclaggio per riutilizzare i compositi usati, aumentando ulteriormente i benefici ambientali.

Quali progressi si possono prevedere nella tecnologia della fibra di carbonio forgiata?

I continui progressi nell'ingegneria dei materiali amplieranno le applicazioni della fibra di carbonio forgiata. Le tecnologie emergenti, come la robotica e i sistemi di energia rinnovabile, stanno già sfruttando le sue proprietà. Ad esempio, le pale delle turbine eoliche e i telai dei pannelli solari beneficiano della sua forza e della sua resistenza alle sollecitazioni ambientali. Con il miglioramento dei processi di riciclaggio, la fibra di carbonio forgiata diventerà ancora più sostenibile, consolidando il suo ruolo di materiale innovativo in vari settori.

Perché la fibra di carbonio forgiata è considerata rivoluzionaria?

La fibra di carbonio forgiata è rivoluzionaria per la sua impareggiabile combinazione di resistenza, leggerezza e adattabilità. Il suo innovativo processo di produzione consente di creare geometrie complesse senza compromettere l'integrità strutturale. Industrie come quella automobilistica e aerospaziale si affidano a questa fibra per ottenere design superiori e progressi operativi. La sua capacità di migliorare le prestazioni, affrontando al contempo le sfide della sostenibilità, lo rende un materiale trasformativo per il futuro.