Por qué la fibra de carbono domina en los coches de altas prestaciones

La fibra de carbono ha revolucionado la industria del automóvil por su extraordinaria relación resistencia-peso. Este material es cinco veces más fuerte que el acero y pesa sólo una fracción. Su ligereza permite a los coches de altas prestaciones alcanzar velocidades más altas y un manejo más preciso. A diferencia de materiales tradicionales como el aluminio o el acero, la fibra de carbono proporciona una durabilidad y rigidez inigualables, lo que garantiza que los vehículos sigan siendo ágiles y robustos. Las propiedades únicas de la fibra de carbono también la hacen ideal para fabricar piezas de carbono esenciales, como paneles de carrocería y componentes estructurales, que mejoran tanto el rendimiento como la seguridad en la carretera.

Principales conclusiones

La fibra de carbono es cinco veces más resistente que el acero y mucho más ligera, lo que aumenta la velocidad y la agilidad de los coches de altas prestaciones.

El exclusivo proceso de fabricación de la fibra de carbono contribuye a su elevado coste, pero los avances tecnológicos la están haciendo más accesible.

Los componentes de fibra de carbono mejoran la eficiencia del combustible al reducir el peso del vehículo, lo que se traduce en un menor consumo de combustible y una menor huella de carbono.

La durabilidad del material y su resistencia a los factores ambientales reducen las necesidades de mantenimiento, lo que ahorra tiempo y dinero a los propietarios de automóviles.

El aumento de la seguridad es una ventaja clave, ya que la fibra de carbono absorbe y disipa la energía del choque, protegiendo a los pasajeros durante los impactos.

Importantes fabricantes de automóviles como Ferrari y McLaren utilizan fibra de carbono para componentes estructurales y aerodinámicos, lo que demuestra su impacto transformador en el diseño de automóviles.

Las futuras innovaciones en reciclaje y materiales alternativos prometen mejorar la sostenibilidad de la fibra de carbono en la industria del automóvil.

¿Qué es la fibra de carbono y cómo se fabrica?

Fundamentos de la fibra de carbono

Composición y estructura cristalina única

La fibra de carbono es un material formado por finas hebras de átomos de carbono unidos en una estructura cristalina. Estos átomos se alinean de tal forma que confieren a las fibras una resistencia y rigidez excepcionales. El grado de alineación de estos cristales desempeña un papel fundamental en la determinación de las propiedades mecánicas del material. Las investigaciones han demostrado que factores como el tamaño de los cristales y la alineación entre las capas de la piel y del núcleo influyen significativamente en la rigidez y la resistencia a la tracción de las fibras de carbono. Esta microestructura única hace que la fibra de carbono sea cinco veces más resistente que el acero y, al mismo tiempo, mucho más ligera.

Los dos tipos principales de fibras de carbono, las basadas en PAN (poliacrilonitrilo) y las basadas en brea, difieren en sus propiedades microestructurales. Las fibras de PAN son conocidas por su gran resistencia a la tracción, mientras que las de brea destacan por su rigidez. La relación entre la estructura grafítica y el rendimiento mecánico pone de relieve cómo la orientación de los cristalitos y los defectos influyen en la resistencia y durabilidad generales del material.

Características principales: Ligero, resistente y duradero

La fibra de carbono destaca por su combinación de ligereza y alta resistencia. Su baja densidad permite a los fabricantes reducir el peso de los vehículos sin comprometer la integridad estructural. Este material también resiste el desgaste, las roturas y los factores ambientales, por lo que es muy duradero. A diferencia de materiales tradicionales como el acero o el aluminio, la fibra de carbono mantiene su rendimiento bajo tensiones extremas, por lo que es la opción preferida para aplicaciones de alto rendimiento.

"La microestructura de las fibras de carbono, incluidos los grados de alineación y las dislocaciones, afecta directamente a sus propiedades mecánicas". según estudios publicados en MDPI Materials. Esto explica por qué la fibra de carbono es a la vez increíblemente resistente y ligera, lo que la hace ideal para el diseño de automóviles.

El proceso de fabricación

Pasos: Hilado, estabilizado, carbonizado y tejido

La producción de fibra de carbono implica varios pasos precisos:

Girar: Los fabricantes empiezan creando largas hebras de material precursor, normalmente PAN o brea. Estas hebras forman la base de la fibra de carbono.

Estabilizador: Los filamentos se someten a un tratamiento químico para estabilizar su estructura. Este paso prepara el material para los procesos de alta temperatura que siguen.

Carbonización: Las fibras estabilizadas se calientan a temperaturas extremadamente altas (más de 1.000°C) en un entorno sin oxígeno. Este proceso elimina los elementos que no son carbono, dejando tras de sí carbono puro con una estructura cristalina.

Tejer: Las fibras carbonizadas se tejen en tejidos o se combinan con resinas para crear materiales compuestos. Este paso determina la forma final y la aplicación de la fibra de carbono.

Cada etapa requiere precisión y tecnología avanzada para garantizar que las fibras alcancen las propiedades deseadas. La alineación de las unidades grafíticas durante la carbonización, por ejemplo, influye directamente en la resistencia y rigidez del material.

Por qué el proceso lo hace exclusivo y costoso

La complejidad del proceso de fabricación contribuye al elevado coste de la fibra de carbono. Cada paso exige equipos y conocimientos especializados. Por ejemplo, la fase de carbonización requiere entornos controlados y una gestión precisa de la temperatura para conseguir la estructura cristalina deseada. Además, las materias primas, como el PAN o la brea, son caras de producir.

La exclusividad de la fibra de carbono también se debe a su producción, que requiere mucho trabajo. La creación de una sola hebra implica procesos intrincados, desde el hilado hasta el tejido. Este nivel de detalle garantiza que el material satisfaga las rigurosas exigencias de las aplicaciones de alto rendimiento, pero también limita la producción en masa.

Diversos estudios han puesto de relieve que la integración de tecnologías avanzadas, como el modelado de gemelos digitales, podría ayudar a optimizar el proceso de fabricación. Mediante la simulación de microestructuras a escala de cristal, los investigadores pretenden mejorar la eficiencia y reducir los costes, haciendo que la fibra de carbono sea más accesible en el futuro.

Principales ventajas de la fibra de carbono en los coches de altas prestaciones

Ligereza para velocidad y agilidad

Cómo la reducción de peso mejora la aceleración y el manejo

Reducir el peso de un coche repercute directamente en su velocidad y agilidad. La fibra de carbono, al ser cinco veces más ligera que el acero, permite que los vehículos aceleren más rápido y respondan con mayor eficacia a las órdenes del conductor. Cuando se conduce un coche construido con piezas de carbono, se experimentan giros más bruscos y frenadas más rápidas. El peso reducido baja el centro de gravedad del coche, mejorando la estabilidad durante las maniobras a alta velocidad. Esta es la razón por la que los coches de alto rendimiento equipados con fibra de carbono se sienten más dinámicos y sensibles en la carretera o en la pista.

Comparación con materiales tradicionales como el acero y el aluminio

En comparación con el acero, la fibra de carbono ofrece una resistencia superior al tiempo que es significativamente más ligera. El acero añade un volumen innecesario, que puede ralentizar un vehículo y reducir su precisión de manejo. El aluminio, aunque es más ligero que el acero, no puede igualar la relación resistencia-peso de la fibra de carbono. La fibra de carbono combina lo mejor de ambos mundos: construcción ligera y durabilidad excepcional. Por eso es el material preferido de los fabricantes que quieren mejorar las prestaciones sin comprometer la seguridad ni la integridad estructural.

"Las piezas de fibra de carbono para automóviles pueden ir más allá en prestaciones". como suelen destacar los expertos. Su inigualable rigidez y potencia por densidad superan a materiales tradicionales como el acero y el aluminio, por lo que es ideal para aplicaciones de alto rendimiento.

Resistencia y durabilidad superiores

Alta resistencia a la tracción para una integridad estructural

La fibra de carbono tiene una resistencia a la tracción muy superior a la del acero. Esto significa que puede soportar mayores cargas y tensiones sin romperse. En los coches de altas prestaciones, esta resistencia garantiza que los componentes críticos, como el chasis y los paneles de la carrocería, permanezcan intactos en condiciones extremas. Cuando confía en las piezas de carbono, gana confianza en la capacidad de su vehículo para soportar fuerzas intensas durante la aceleración, las curvas o los impactos. Esta fiabilidad es crucial tanto para las carreras como para la conducción diaria.

Resistencia al desgaste y a los factores ambientales

La durabilidad es otra ventaja clave de la fibra de carbono. A diferencia del acero, que puede oxidarse, o del aluminio, que puede corroerse con el tiempo, la fibra de carbono resiste el desgaste y los daños ambientales. Mantiene su integridad estructural incluso en condiciones duras, como calor o frío extremos. Esta resistencia reduce la necesidad de reparaciones o sustituciones frecuentes, ahorrándole tiempo y dinero a largo plazo. Para los pilotos de carreras, esta durabilidad se traduce en menos fallos de las piezas en los momentos críticos, lo que garantiza un rendimiento constante durante toda la carrera.

Mejora de la seguridad y de las prestaciones en caso de colisión

Absorbe y disipa la energía de las colisiones

La fibra de carbono no sólo mejora las prestaciones, sino también la seguridad. En caso de choque, la fibra de carbono absorbe y disipa la energía con mayor eficacia que los materiales tradicionales. Esta absorción de energía reduce la fuerza transferida a los pasajeros, minimizando el riesgo de lesiones. Cuando conduces un coche con piezas de carbono, te beneficias de un material diseñado para protegerte en situaciones de alto impacto. Su capacidad para fragmentarse en trozos más pequeños y menos dañinos aumenta aún más la seguridad al evitar que los fragmentos grandes y afilados causen daños adicionales.

Ejemplos de mejoras de seguridad en vehículos de carreras

Los vehículos de carreras, como los de Fórmula 1, dependen en gran medida de la fibra de carbono para su seguridad. Estos coches utilizan estructuras monocasco de fibra de carbono, que proporcionan una coraza protectora alrededor del conductor. En los choques a alta velocidad, estas estructuras absorben las fuerzas del impacto, manteniendo a salvo a los conductores. Por ejemplo, el uso de fibra de carbono en los prototipos de Le Mans ha mejorado significativamente el rendimiento en caso de choque, equilibrando la velocidad con la seguridad. Al incorporar piezas de carbono en sus diseños, los fabricantes de automóviles garantizan que tanto los pilotos profesionales como los conductores habituales se beneficien de las avanzadas características de seguridad.

Mayor eficiencia del combustible

La reducción del peso se traduce en un menor consumo de combustible

Reducir el peso de un coche repercute directamente en su consumo de combustible. La fibra de carbono, al ser cinco veces más ligero que el acero, permite a los vehículos consumir menos combustible manteniendo unas prestaciones excepcionales. Cuando su coche pesa menos, el motor ejerce menos esfuerzo para moverlo, lo que se traduce en un menor consumo de combustible. Esto es especialmente beneficioso para los coches de altas prestaciones, en los que cada libra ahorrada puede suponer una diferencia significativa en la eficiencia.

A diferencia de materiales tradicionales como el acero o el aluminio, la fibra de carbono logra un equilibrio óptimo entre resistencia y peso. El acero, aunque resistente, añade un volumen innecesario que obliga a los motores a consumir más combustible. El aluminio, aunque más ligero que el acero, no puede igualar las propiedades de ligereza de la fibra de carbono. Al incorporar la fibra de carbono al diseño de automóviles, los fabricantes crean vehículos que no sólo son más rápidos, sino también más económicos.

"Las piezas de fibra de carbono para automóviles pueden ir más allá en prestaciones". como suelen destacar los expertos. Su inigualable relación resistencia-peso garantiza que los vehículos alcancen la máxima eficiencia sin comprometer la durabilidad ni la seguridad.

Ventajas para el rendimiento y la sostenibilidad

La contribución de la fibra de carbono a la eficiencia del combustible va más allá del rendimiento. Al reducir el consumo de combustible, también minimiza el impacto medioambiental de la conducción. Un menor consumo de combustible significa menos emisiones de gases de efecto invernadero, lo que convierte a los coches equipados con fibra de carbono en una opción más sostenible para el futuro. Cuando conduces un coche con componentes de fibra de carbono, contribuyes activamente a reducir tu huella de carbono.

Para los fabricantes de automóviles, este material representa un paso adelante hacia un transporte más ecológico. Los coches de altas prestaciones, a menudo criticados por su impacto ambiental, pueden ahora lograr una mayor sostenibilidad sin sacrificar velocidad ni agilidad. La capacidad de la fibra de carbono para combinar rendimiento y respeto por el medio ambiente hace que cambie las reglas del juego de la industria automovilística.

En las carreras, donde cada gramo de peso es importante, la fibra de carbono tiene un valor incalculable. Los pilotos de automóviles confían en su ligereza para maximizar la velocidad y la eficiencia durante las competiciones. Al mismo tiempo, su durabilidad garantiza que las piezas duren más, reduciendo los residuos y la necesidad de sustituciones frecuentes. Esta doble ventaja de rendimiento y sostenibilidad consolida el papel de la fibra de carbono como el material preferido para los vehículos de alto rendimiento.

Aplicaciones de la fibra de carbono en automóviles de altas prestaciones

Piezas estructurales de carbono

Chasis y paneles de carrocería de peso reducido y mayor rigidez

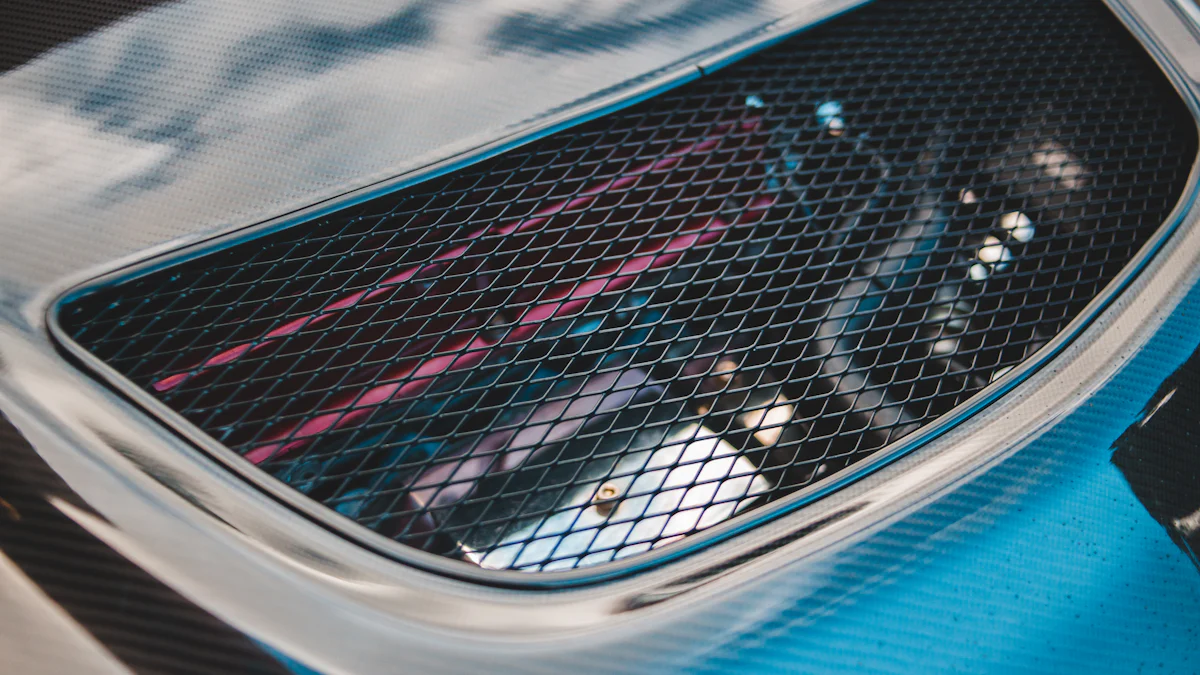

La fibra de carbono desempeña un papel fundamental en el diseño estructural de los coches de altas prestaciones. Su ligereza permite a los fabricantes reducir el peso total del vehículo manteniendo una rigidez excepcional. Esta combinación mejora tanto la velocidad como la maniobrabilidad, proporcionando una experiencia de conducción más dinámica. El chasis, a menudo conocido como la columna vertebral de un coche, se beneficia significativamente de la relación resistencia-peso de la fibra de carbono. Un chasis más ligero mejora la aceleración y la frenada, mientras que su rigidez garantiza una mayor estabilidad en curvas cerradas o maniobras a alta velocidad.

Los paneles de la carrocería fabricados en fibra de carbono también contribuyen a mejorar la aerodinámica. Estos paneles reducen la resistencia y mejoran el flujo de aire, lo que es esencial para alcanzar velocidades más altas. A diferencia de materiales tradicionales como el acero, la fibra de carbono resiste la deformación bajo tensión, lo que garantiza que la estructura del coche permanezca intacta incluso en condiciones extremas. Esta durabilidad la convierte en la opción preferida de los fabricantes de automóviles que buscan rendimiento y seguridad.

Ejemplos: Chasis monocasco en modelos McLaren y Ferrari.

Los principales fabricantes de automóviles, como McLaren y Ferrari, han adoptado la fibra de carbono para el diseño de sus chasis monocasco. La estructura monocasco, fabricada íntegramente con fibra de carbono, actúa como un armazón único y rígido que proporciona una resistencia y una seguridad inigualables. Por ejemplo, el chasis MonoCell de McLaren reduce significativamente el peso, lo que permite a sus coches alcanzar una velocidad y agilidad notables. Ferrari, conocida por su excelencia en ingeniería, utiliza monocascos de fibra de carbono en modelos como el LaFerrari para mejorar el rendimiento al tiempo que garantiza la protección del conductor. Estos ejemplos ponen de relieve cómo la fibra de carbono transforma la experiencia de conducción combinando innovación y practicidad.

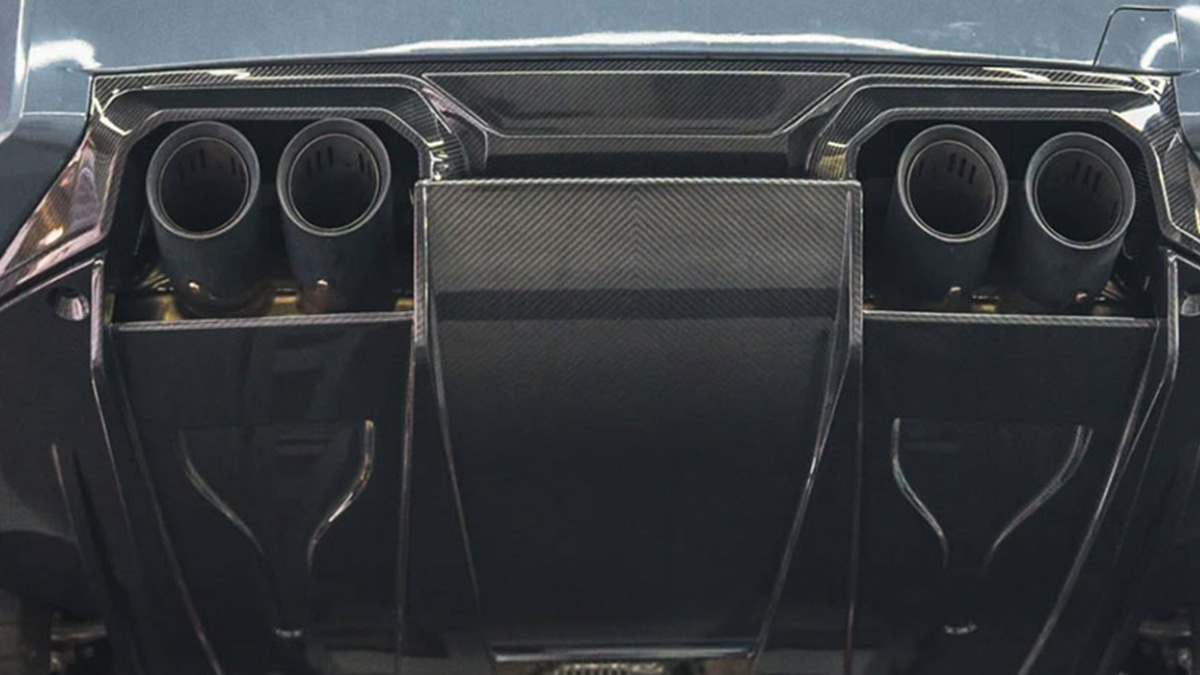

Piezas aerodinámicas de carbono

Aletas, divisores y difusores de fibra de carbono para mejorar el flujo de aire

La aerodinámica desempeña un papel crucial en los coches de altas prestaciones, y la fibra de carbono destaca en este ámbito. Componentes como alerones, divisores y difusores, fabricados en fibra de carbono, optimizan el flujo de aire alrededor del vehículo. Estas piezas reducen la resistencia y aumentan la carga aerodinámica, mejorando la estabilidad a altas velocidades. Cuando conduces un coche equipado con estas características aerodinámicas, experimentas un mejor control y precisión, especialmente en las curvas o en la pista de carreras.

Las propiedades de ligereza de la fibra de carbono la hacen ideal para estas aplicaciones. Los materiales tradicionales añaden peso innecesario, lo que puede entorpecer el rendimiento. Por el contrario, la fibra de carbono garantiza que las piezas aerodinámicas sigan siendo ligeras pero duraderas, mejorando tanto la velocidad como la eficiencia. Este equilibrio entre funcionalidad y reducción de peso distingue a la fibra de carbono como el material preferido para diseños orientados al rendimiento.

Ejemplos: Los sistemas de aerodinámica activa de Lamborghini

Lamborghini ha llevado la aerodinámica al siguiente nivel con sus sistemas activos, muy basados en la fibra de carbono. Modelos como el Huracán Performante incorporan aletas y divisores de fibra de carbono que se ajustan dinámicamente en función de las condiciones de conducción. Estos componentes mejoran el flujo de aire y maximizan la carga aerodinámica, garantizando un rendimiento óptimo en todo momento. Al integrar la fibra de carbono en sus diseños, Lamborghini demuestra cómo los materiales avanzados pueden elevar tanto la velocidad como la manejabilidad.

Características interiores y de diseño

Asientos, salpicaderos y tapicerías ligeros para ofrecer lujo y rendimiento

La fibra de carbono no se limita a aplicaciones estructurales y aerodinámicas; también mejora el diseño interior. Los asientos ligeros, los salpicaderos y las molduras de fibra de carbono combinan el lujo con las prestaciones. Estos componentes reducen el peso total del coche, lo que contribuye a mejorar la eficiencia del combustible y la maniobrabilidad. Al mismo tiempo, ofrecen una estética elegante y moderna que atrae a entusiastas como tú que valoran tanto el estilo como la funcionalidad.

Los asientos fabricados en fibra de carbono proporcionan una sujeción excelente durante la conducción a alta velocidad. Los salpicaderos y las molduras, a menudo con el característico patrón de tejido, añaden un toque de sofisticación al habitáculo. Esta mezcla de practicidad y elegancia hace que la fibra de carbono sea una opción popular para el diseño interior de vehículos de altas prestaciones.

Ejemplos: Interiores de fibra de carbono en Bugatti y Koenigsegg

Fabricantes de automóviles de lujo como Bugatti y Koenigsegg muestran la versatilidad de la fibra de carbono en sus interiores. El Chiron de Bugatti incorpora asientos y molduras de fibra de carbono que mejoran tanto el confort como la estética. Koenigsegg, conocido por sobrepasar los límites del diseño automovilístico, incorpora fibra de carbono en todo el habitáculo para crear un entorno ligero pero lujoso. Estos ejemplos ilustran cómo la fibra de carbono eleva la experiencia de conducción combinando tecnología de vanguardia con refinada artesanía.

Por qué la fibra de carbono es el futuro del diseño automovilístico

Avances en la tecnología de fibra de carbono

Innovaciones que lo hacen más asequible y accesible

La fibra de carbono se ha asociado durante mucho tiempo con la exclusividad debido a sus elevados costes de producción. Sin embargo, los recientes avances tecnológicos están cambiando esta tendencia. Los fabricantes están explorando métodos innovadores para racionalizar el proceso de producción. Por ejemplo, la automatización de las fases de tejido y carbonización reduce la intensidad de la mano de obra, lo que hace que la fibra de carbono sea más accesible para los vehículos del mercado de masas. Estas innovaciones pretenden acercar las ventajas de la fibra de carbono a un público más amplio, incluidos los conductores de a pie como usted.

Los investigadores también están desarrollando materiales alternativos para abaratar costes. Las fibras de lino de origen biológico, introducidas por empresas como McLarensirven como sustituto sostenible de la fibra de carbono tradicional en aplicaciones específicas. Este enfoque no sólo reduce los gastos, sino que también se ajusta a la creciente demanda de soluciones ecológicas. Al integrar estas alternativas, los fabricantes de automóviles pueden mantener el rendimiento y, al mismo tiempo, hacer que la fibra de carbono sea más asequible.

"El futuro de la fibra de carbono pasa por equilibrar rentabilidad y altas prestaciones". como subrayan los expertos del sector. Este equilibrio garantiza que pueda disfrutar de las ventajas de los materiales de vanguardia sin arruinarse.

Integración con diseños de vehículos híbridos y eléctricos

El auge de los vehículos híbridos y eléctricos ha puesto aún más de relieve la importancia de los materiales ligeros, como la fibra de carbono. Estos vehículos se basan en la eficiencia para maximizar la autonomía y el rendimiento de las baterías. Las propiedades de ligereza de la fibra de carbono la convierten en una opción ideal para reducir el peso total de los VE, lo que permite viajar más lejos con una sola carga.

Los fabricantes de automóviles están incorporando la fibra de carbono a componentes críticos de los vehículos eléctricos, como las carcasas de las baterías y los bastidores estructurales. Estas piezas se benefician de la relación resistencia-peso del material, lo que garantiza la seguridad y la durabilidad sin comprometer la eficiencia. Por ejemplo, las ruedas y los sistemas de suspensión de fibra de carbono mejoran la maniobrabilidad y reducen el consumo de energía, mejorando la experiencia de conducción.

A medida que la industria automovilística avance hacia la electrificación, el papel de la fibra de carbono no hará sino crecer. Su capacidad para combinar rendimiento y sostenibilidad la convierte en la piedra angular de los futuros diseños de vehículos.

Sostenibilidad y reciclaje

Retos del reciclado de fibra de carbono

A pesar de sus muchas ventajas, el reciclado de la fibra de carbono sigue siendo un reto importante. La compleja estructura del material y su unión a la resina dificultan su descomposición y reutilización. Los métodos tradicionales de reciclado suelen dar como resultado fibras que pierden su resistencia original, lo que limita sus aplicaciones. Esto supone un problema para los fabricantes de automóviles que se esfuerzan por crear vehículos sostenibles.

Además, el elevado coste de los procesos de reciclado desincentiva su adopción generalizada. Por ejemplo, separar las fibras de carbono de los materiales compuestos requiere tecnología avanzada, lo que aumenta los gastos. Estos retos ponen de manifiesto la necesidad de soluciones innovadoras para que el reciclado sea más eficiente y rentable.

Según los líderes del sector, "Desarrollar métodos de reciclaje escalables es esencial para el futuro de la fibra de carbono en el diseño de automóviles". Superar estos obstáculos le permitirá disfrutar de vehículos de altas prestaciones sin comprometer la responsabilidad medioambiental.

Nuevas soluciones para un futuro más ecológico

Los fabricantes de automóviles y los investigadores trabajan activamente en soluciones para afrontar los retos del reciclado. Un método prometedor consiste en utilizar la pirólisis, un proceso que calienta los compuestos de fibra de carbono en un entorno sin oxígeno para recuperar las fibras utilizables. Este método conserva gran parte de la resistencia original del material, lo que permite reutilizarlo en diversas aplicaciones.

Empresas como McLaren están abriendo camino incorporando fibra de carbono reciclada a sus diseños. En la Fórmula 1, McLaren ha introducido fibras de lino de origen biológico como alternativa a la fibra de carbono tradicional, demostrando así su compromiso con la sostenibilidad. Estos esfuerzos allanan el camino para diseños de automóviles más ecológicos, garantizando que usted pueda conducir vehículos que prioricen tanto el rendimiento como el impacto medioambiental.

El futuro de la fibra de carbono también incluye sistemas de reciclaje de circuito cerrado. Estos sistemas pretenden recuperar y reutilizar la fibra de carbono de los vehículos al final de su vida útil, reduciendo los residuos y conservando los recursos. Al apoyar estas iniciativas, contribuyes a una industria automovilística más sostenible.

A medida que avancen las tecnologías de reciclado, la fibra de carbono se convertirá en una opción aún más viable para los conductores preocupados por el medio ambiente. Su potencial para combinar altas prestaciones con responsabilidad medioambiental la convierte en un material clave para el futuro del diseño automovilístico.

Ejemplos de coches de altas prestaciones que utilizan fibra de carbono

Modelos icónicos y su uso de la fibra de carbono

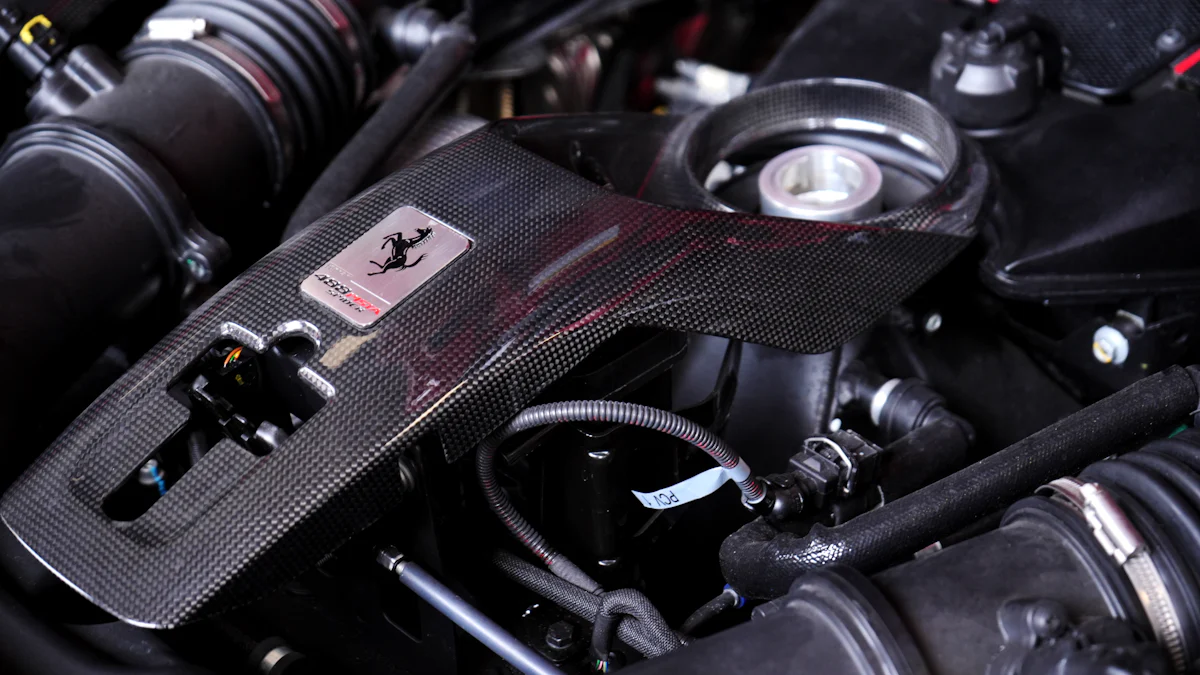

Ferrari LaFerrari: Chasis monocasco ligero

El Ferrari LaFerrari es un excelente ejemplo de cómo la fibra de carbono transforma la ingeniería automovilística. Este hipercoche cuenta con un chasis monocasco ligero construido íntegramente en fibra de carbono. Gracias a la utilización de este avanzado material, Ferrari ha reducido significativamente el peso del coche, manteniendo al mismo tiempo una rigidez excepcional. El resultado es un vehículo que ofrece una velocidad, agilidad y seguridad sin precedentes. El diseño monocasco también mejora la integridad estructural, garantizando que el coche pueda soportar fuerzas extremas durante la conducción a alta velocidad.

Los ingenieros de Ferrari han diseñado meticulosamente el chasis de fibra de carbono para optimizar la aerodinámica y el rendimiento. El peso reducido mejora la aceleración y el manejo, lo que permite experimentar giros más bruscos y respuestas más rápidas. Esta innovación pone de relieve el compromiso de Ferrari de ampliar los límites del diseño automovilístico mediante el uso estratégico de piezas de carbono.

McLaren P1: Uso extensivo de fibra de carbono para velocidad y agilidad

El McLaren P1 muestra la amplia aplicación de la fibra de carbono en vehículos de altas prestaciones. McLaren diseñó el P1 con un chasis MonoCage, una estructura de fibra de carbono de una sola pieza que proporciona una resistencia y ligereza inigualables. Este diseño reduce el peso total del coche, permitiéndole alcanzar aceleraciones y velocidades máximas impresionantes. El uso de la fibra de carbono va más allá del chasis, ya que los paneles de la carrocería, los componentes del interior y los elementos aerodinámicos están fabricados con este material.

La construcción ligera del P1 mejora su agilidad, convirtiéndolo en uno de los coches con mayor capacidad de respuesta en carretera o circuito. Los componentes de fibra de carbono también mejoran la eficiencia del combustible al reducir la energía necesaria para propulsar el vehículo. El innovador enfoque de McLaren demuestra cómo la fibra de carbono puede elevar tanto el rendimiento como la sostenibilidad en el diseño de automóviles.

"La elevada relación resistencia-peso de la fibra de carbono la convierte en el material ideal para vehículos de altas prestaciones como el McLaren P1". como se señala en los estudios sobre su utilización en la industria del automóvil.

Aplicaciones de carreras

Coches de Fórmula 1: Fibra de carbono para el máximo rendimiento

Los coches de Fórmula 1 dependen en gran medida de la fibra de carbono para lograr el máximo rendimiento. Todos los componentes, desde el chasis hasta los alerones, están diseñados con fibra de carbono para reducir el peso y aumentar la resistencia. Este material permite a los coches de F1 acelerar más rápido, trazar curvas más cerradas y mantener la estabilidad a altas velocidades. La naturaleza ligera de la fibra de carbono también mejora la eficiencia del combustible, lo que da a los equipos una ventaja competitiva durante las carreras.

La seguridad es otro factor crítico en la Fórmula 1. Las estructuras monocasco de fibra de carbono protegen a los pilotos absorbiendo y disipando la energía del impacto durante las colisiones. Esta innovación ha salvado innumerables vidas en los deportes de motor. Cuando usted ve una carrera de F1, está presenciando el pináculo de la ingeniería, donde la fibra de carbono desempeña un papel fundamental para ofrecer velocidad, seguridad y precisión.

Prototipos de Le Mans: Equilibrio entre velocidad, seguridad y resistencia

Los prototipos de Le Mans ejemplifican la versatilidad de la fibra de carbono en las carreras. Estos coches de resistencia deben equilibrar velocidad, seguridad y durabilidad para competir en las agotadoras carreras de 24 horas. La fibra de carbono permite a los fabricantes crear vehículos ligeros pero robustos, capaces de soportar condiciones extremas. La alta resistencia a la tracción del material garantiza que los componentes críticos, como el chasis y los paneles de la carrocería, permanezcan intactos bajo una tensión intensa.

La aerodinámica desempeña un papel crucial en las carreras de Le Mans, y la fibra de carbono destaca en este ámbito. Los alerones, divisores y difusores fabricados en fibra de carbono optimizan el flujo de aire, reduciendo la resistencia y aumentando la carga aerodinámica. Esto mejora la estabilidad y el control, permitiendo a los pilotos mantener altas velocidades en largas distancias. El uso de piezas de carbono en los prototipos de Le Mans demuestra cómo los materiales avanzados pueden mejorar tanto el rendimiento como la fiabilidad en los entornos más exigentes.

La investigación destaca que "La capacidad de la fibra de carbono para soportar tensiones de alta energía la hace indispensable en aplicaciones de competición". Esta durabilidad garantiza un rendimiento constante durante toda la carrera, dando a los equipos una ventaja competitiva.

Retos y limitaciones de la fibra de carbono

Altos costes de producción

Por qué la fibra de carbono sigue siendo cara

La fibra de carbono destaca como material de primera calidad, pero sus elevados costes de producción la hacen menos accesible para un uso generalizado. El proceso de fabricación implica múltiples pasos intrincados, como el hilado, la estabilización, la carbonización y el tejido. Cada paso requiere una tecnología avanzada y un control preciso para conseguir la resistencia y la ligereza deseadas. Estos procesos requieren mucha energía y equipos especializados, lo que encarece los costes.

Las materias primas utilizadas en la producción de fibra de carbono, como el poliacrilonitrilo (PAN) o la brea, también contribuyen a su coste. Estos materiales se someten a extensos tratamientos químicos para crear la fuerte estructura cristalina que define la fibra de carbono. A diferencia de los materiales tradicionales, como el acero o el aluminio, la fibra de carbono no puede producirse en masa fácilmente debido a que requiere mucha mano de obra. Esta exclusividad la convierte en una opción costosa para los fabricantes de automóviles.

"La complejidad de la producción de fibra de carbono limita su asequibilidad". como señalan los expertos del sector. Esto explica por qué se utiliza principalmente en coches de altas prestaciones como el Ferrari LaFerrari y el McLaren P1, donde el rendimiento justifica el gasto.

Esfuerzos para reducir costes en la producción en serie

Fabricantes de automóviles e investigadores trabajan activamente para que la fibra de carbono sea más asequible. Las innovaciones en automatización pretenden agilizar el proceso de fabricación. Por ejemplo, los telares automatizados pueden producir tejidos de fibra de carbono más rápidamente y con mayor precisión, reduciendo los costes de mano de obra. Además, los avances en el modelado digital permiten a los fabricantes optimizar los pasos de producción, minimizando los residuos y mejorando la eficiencia.

Algunas empresas están explorando materiales alternativos para abaratar costes. Las fibras de origen biológico, como el lino, ofrecen un sustituto sostenible y menos costoso para determinadas aplicaciones. McLaren ya ha integrado estos materiales en algunos de sus diseños, demostrando su potencial para complementar la fibra de carbono tradicional.

Los esfuerzos por reciclar la fibra de carbono también contribuyen a reducir costes. Al recuperar las fibras de los componentes al final de su vida útil, los fabricantes pueden reutilizarlas en nuevos productos. Aunque la fibra de carbono reciclada no alcance la resistencia del material virgen, sigue siendo una opción viable para aplicaciones menos exigentes. Estas iniciativas prometen hacer más accesible la fibra de carbono sin comprometer sus prestaciones.

Reparación y mantenimiento

Dificultad para reparar componentes de fibra de carbono dañados

Aunque la fibra de carbono destaca por su resistencia y durabilidad, su reparación plantea importantes retos. A diferencia del acero o el aluminio, que pueden soldarse o remodelarse, la fibra de carbono requiere técnicas especializadas para su reparación. Los daños en la fibra de carbono suelen provocar delaminación, es decir, la separación de capas del material. Este tipo de daño debilita la estructura y no puede repararse fácilmente.

La reparación de la fibra de carbono suele consistir en retirar la sección dañada y sustituirla por material nuevo. Este proceso exige precisión para garantizar que la pieza reparada conserve su resistencia e integridad originales. Sin embargo, alcanzar este nivel de precisión requiere técnicos cualificados y herramientas avanzadas, lo que hace que las reparaciones sean largas y caras.

Según los ingenieros de automoción, "Las reparaciones de fibra de carbono requieren experiencia y una ejecución cuidadosa para mantener la seguridad y el rendimiento". Esta complejidad pone de relieve por qué los componentes de fibra de carbono dañados suelen sustituirse por completo en lugar de repararse.

Se requieren herramientas y conocimientos especializados

Trabajar con fibra de carbono requiere herramientas y conocimientos especializados. Los métodos de reparación tradicionales, como la soldadura o el martilleo, no se aplican a este material. En su lugar, los técnicos utilizan equipos avanzados como sistemas de vacío y herramientas de inyección de resina para restaurar las piezas dañadas. Estas herramientas garantizan la correcta unión y alineación de las fibras, pero aumentan el coste total del mantenimiento.

Los conocimientos necesarios para manipular la fibra de carbono complican aún más las reparaciones. Los técnicos deben conocer las propiedades únicas del material, como su naturaleza anisotrópica, lo que significa que su resistencia varía en función de la dirección de las fibras. Sin estos conocimientos, una reparación incorrecta puede comprometer el rendimiento y la seguridad del componente.

Para coches de altas prestaciones como el McLaren P1, que dependen en gran medida de la fibra de carbono, el mantenimiento de estos componentes es crucial. Los fabricantes de automóviles suelen recomendar centros de reparación certificados para garantizar que el trabajo cumple sus normas. Aunque esto garantiza la calidad, también limita la disponibilidad de los servicios de reparación, lo que hace que el mantenimiento sea menos conveniente para los propietarios.

"Las herramientas especializadas y la formación son esenciales para el mantenimiento de la fibra de carbono". según destacan los profesionales del sector. Este requisito subraya la importancia de un cuidado adecuado para preservar las ventajas del material en aplicaciones de alto rendimiento.

La fibra de carbono cambia las reglas del juego en el diseño de automóviles de alto rendimiento. Su estructura ligera y su resistencia inigualable permiten a los vehículos alcanzar una velocidad, un manejo y una seguridad superiores. Usted se beneficia de su durabilidad y eficiencia, ya sea en circuito o en carretera. A medida que disminuyan los costes de producción y mejoren las tecnologías de reciclado, la fibra de carbono será más accesible. Marcas de lujo como Ferrari y McLaren ya exhiben su potencial transformador. Con los avances tecnológicos y los esfuerzos de sostenibilidad, la fibra de carbono está llamada a redefinir el futuro de la innovación automovilística, combinando el rendimiento con la responsabilidad medioambiental.