Cómo Lamborghini crea supercoches con la excelencia de la fibra de carbono

Lamborghini ha revolucionado la ingeniería de los supercoches dominando la tecnología de la fibra de carbono. Su trayectoria se remonta a 1983, cuando adoptaron por primera vez la fibra de carbono con la ayuda de Boeing. Esta innovación dio lugar al Countach Evoluzione, el primer coche de carretera con chasis de fibra de carbono. Los avances de Lamborghini no se detuvieron ahí. En 2009, introdujeron la tecnología Forged Composites, que permitió la creación del Sesto Elemento, una maravilla ligera. El monocasco de fibra de carbono del Aventador, con un peso de sólo 506 libras, ejemplifica su compromiso de reducir el peso sin comprometer la resistencia. Las innovaciones en fibra de carbono de Lamborghini siguen marcando la pauta en rendimiento y seguridad, como demuestra la jaula antivuelco certificada por la FIA del Essenza SCV12.

La asociación de Lamborghini con la Universidad de Washington y Boeing perfeccionó aún más sus conocimientos, garantizando que sus supercoches se mantengan a la vanguardia de la excelencia en ingeniería.

Principales conclusiones

Lamborghini fue pionera en el uso de la fibra de carbono en superdeportivos, a partir del Countach Evoluzione en 1983, estableciendo un estándar para los vehículos ligeros y de altas prestaciones.

La introducción de la tecnología Forged Composites revolucionó la producción de fibra de carbono, permitiendo una fabricación más rápida y una estética única, mejorando tanto el rendimiento como el diseño.

La sostenibilidad es una prioridad para Lamborghini, que centra sus esfuerzos en el reciclaje de materiales y la reducción del consumo de energía, alineando sus innovaciones con los objetivos medioambientales globales.

Las innovaciones de Lamborghini en fibra de carbono mejoran significativamente las prestaciones del vehículo, incluidas la aceleración y la maniobrabilidad, al tiempo que aumentan la seguridad gracias a una mayor resistencia a los impactos.

Las opciones de personalización de los elementos de fibra de carbono permiten a los propietarios de Lamborghini personalizar sus vehículos, combinando el lujo con la tecnología de vanguardia.

La historia de Lamborghini con la fibra de carbono

Adopción temprana e hitos

El Countach Evoluzione y el primer uso de la fibra de carbono

La historia de Lamborghini con la fibra de carbono se remonta a 1983, cuando la empresa creó el departamento Esperienza Materiali Compositi en colaboración con Boeing. Esto marcó el inicio de su exploración de los materiales ligeros. El Countach Evoluzione, un prototipo diseñado como banco de pruebas de nuevas tecnologías, se convirtió en el primer Lamborghini en incorporar la fibra de carbono. Incorporaba materiales avanzados como el Kevlar y la fibra de carbono, sentando un precedente para futuros supercoches. Esta innovación demostró el compromiso de Lamborghini de superar los límites de la ingeniería automovilística.

Lamborghini apuesta por los materiales ligeros desde los años 80

La dedicación de Lamborghini a los materiales ligeros ha sido inquebrantable desde la década de 1980. Entre los hitos clave se incluyen:

1983: El prototipo Countach Evoluzione introdujo la fibra de carbono en la filosofía de diseño de Lamborghini.

2007: Una colaboración con la Universidad de Washington hizo avanzar la tecnología de compuestos, allanando el camino para el monocasco del Aventador.

2008: La colaboración con Boeing dio lugar a una investigación pionera sobre el comportamiento en caso de colisión de los materiales compuestos.

2011: El Aventador LP 700-4 debutó con un monocasco de fibra de carbono, con un peso de sólo 229,5 kg, mostrando la experiencia de Lamborghini en la construcción ligera.

Estos hitos ponen de relieve cómo las innovaciones en fibra de carbono de Lamborghini han redefinido constantemente los estándares de rendimiento y seguridad en la industria de los superdeportivos.

Creación del Laboratorio de Estructuras Compuestas Avanzadas (ACSL)

El papel del ACSL como pionero en la investigación de la fibra de carbono

Lamborghini creó el Advanced Composite Structures Laboratory (ACSL) para liderar la investigación en materiales ligeros. Estas instalaciones, situadas en Seattle, se centran en el desarrollo de tecnologías de vanguardia como Forged Composites. Al colaborar con Boeing, el ACSL se ha convertido en un centro de innovación que garantiza que Lamborghini se mantenga a la vanguardia de los avances en fibra de carbono. El trabajo del laboratorio mejora tanto el rendimiento como la estética de los supercoches de Lamborghini, consolidando su reputación como líder en la ciencia de los materiales.

Logros clave, incluida la estructura de fibra de carbono del Aventador

El ACSL ha logrado hitos notables en el desarrollo de la fibra de carbono. Entre sus logros destacan:

Diseñar y certificar el monocasco del Aventador utilizando métodos inspirados en la aeronáutica.

Desarrollo de procesos de infusión de resina líquida para la fabricación fuera del autoclave.

Introduciendo la estética de fibra de carbono jaspeada vista en modelos como el Sesto Elemento y el Huracán Performante.

Pioneros en impresión 3D para prototipos artísticos y de ingeniería.

Estas innovaciones han elevado la tecnología de fibra de carbono de Lamborghini, permitiendo la creación de superdeportivos más ligeros, resistentes y visualmente más impactantes.

Innovaciones clave en la tecnología de fibra de carbono de Lamborghini

Tecnología de compuestos forjados

Cómo Forged Composites revolucionó el uso de la fibra de carbono

La tecnología Forged Composites representa un cambio revolucionario en la utilización de la fibra de carbono. A diferencia de los métodos tradicionales, que se basan en capas y fibras tejidas, este proceso comprime millones de diminutas fibras de carbono en una estructura sólida. Este innovador enfoque elimina la necesidad de cortar y colocar los materiales con precisión, lo que hace que la producción sea más rápida y eficiente. Cada componente fabricado con Forged Composites tiene una estética única debido a la orientación aleatoria de las fibras, que lo diferencia de los patrones uniformes de la fibra de carbono tradicional.

Característica | Tecnología de compuestos forjados | Métodos tradicionales de fibra de carbono |

|---|---|---|

Orientación de la fibra | Fibras orientadas aleatoriamente | Fibras en capas y tejidas |

Proceso de fabricación | Hecho de una pasta o pequeñas fibras picadas | En capas y moldeado |

Variación estética | Cada producto es único debido a la orientación aleatoria | Patrones coherentes gracias a la estructura tejida |

Ventajas en resistencia, peso y eficiencia de producción

Forged Composites ofrece ventajas excepcionales en múltiples dimensiones:

Fuerza: Su elevada relación resistencia-peso aumenta su durabilidad y resistencia.

Reducción de peso: Su ligereza mejora el rendimiento y la eficiencia del combustible.

Eficiencia de la producción: El moldeo por compresión reduce el tiempo y los costes de producción.

Resistencia al impacto: Absorbe y dispersa la energía con eficacia, mejorando la seguridad.

Resistencia a la corrosión: El material resiste el desgaste ambiental, lo que prolonga su vida útil.

Estas ventajas hacen de Forged Composites una piedra angular de la excelencia en ingeniería de Lamborghini.

Procesos de fabricación propios

Métodos exclusivos de Lamborghini para la producción de fibra de carbono

Lamborghini ha desarrollado métodos propios para racionalizar la producción de fibra de carbono. La tecnología RTM-Lambo de la empresa, creada en colaboración con la Universidad de Washington, elimina la necesidad de laminación manual y autoclaves. Esta innovación reduce significativamente el tiempo de producción al tiempo que mantiene la integridad estructural de los componentes. Además, el proceso Forged Composite de Lamborghini mezcla hebras cortas de fibra de carbono con plástico sin curar, que luego se prensa en moldes. Este método produce piezas tan ligeras y rígidas como los componentes de fibra de carbono fabricados tradicionalmente, pero en una fracción del tiempo.

Integración de la automatización y la ingeniería de precisión

Usted se beneficia de la integración por Lamborghini de la automatización y la ingeniería de precisión en su producción de fibra de carbono. Al tratar la fibra de carbono de forma similar a los metales y plásticos, Lamborghini consigue ciclos de producción más rápidos sin sacrificar la calidad. Por ejemplo, el Revuelto cuenta con una estructura delantera totalmente de fibra de carbono, que mejora la absorción de energía y reduce el peso. Este enfoque garantiza que las innovaciones en fibra de carbono de Lamborghini sigan liderando la industria tanto en rendimiento como en eficiencia.

Sostenibilidad en el desarrollo de la fibra de carbono

Reducir los residuos y el impacto ambiental

Lamborghini da prioridad a la sostenibilidad en su desarrollo de la fibra de carbono. La empresa se centra en reciclar todos los materiales compuestos y reducir el consumo de energía durante la producción. Los materiales de desecho se reutilizan para otras aplicaciones, como componentes de vehículos o artículos promocionales. Estos esfuerzos minimizan el impacto medioambiental al tiempo que maximizan la eficiencia de los recursos.

Paso | Descripción |

|---|---|

1 | Centrarse en la sostenibilidad y el reciclado de residuos. |

2 | Reducción del consumo de energía en los procesos de producción. |

3 | Reutilización de residuos de materiales compuestos en otras aplicaciones. |

Objetivos futuros para la innovación en materiales sostenibles

Lamborghini aspira a lograr la sostenibilidad circular en la producción de fibra de carbono. La empresa ha implantado tecnologías que minimizan el uso de energía y agua. Además, Lamborghini está explorando nuevos materiales más ligeros, duraderos y respetuosos con el medio ambiente. Estos avances no sólo mejoran el rendimiento de sus supercoches, sino que también se alinean con los objetivos de sostenibilidad global.

Aplicaciones de la fibra de carbono Lamborghini en supercoches

Componentes estructurales

Chasis monocasco de fibra de carbono para mayor rigidez y seguridad

El uso de la fibra de carbono en los componentes estructurales de Lamborghini ha redefinido la ingeniería de los supercoches. El chasis monocasco de fibra de carbono, introducido por primera vez en el Aventador LP 700-4, es un excelente ejemplo. Con un peso de sólo 324 libras, esta estructura monocasco maximiza la rigidez al tiempo que minimiza el peso. Su diseño mejora la conducción, la aceleración y el rendimiento general. Además, la integración de componentes de espuma epoxi en el monocasco aumenta la rigidez y reduce el ruido y las vibraciones, garantizando una experiencia de conducción superior. La tecnología Forged Composite de Lamborghini agiliza aún más la producción de estos componentes, manteniendo la resistencia y la eficiencia.

Ejemplos de modelos como el Aventador y el Huracán

Puede ver la experiencia de Lamborghini en modelos como el Aventador y el Huracán. El monocasco de fibra de carbono del Aventador es un ejemplo de innovación en ligereza, mientras que el Huracán incorpora compuestos avanzados para mejorar la integridad estructural. El LB744 va un paso más allá con su monofuselaje totalmente de fibra de carbono, que lo convierte en el primer superdeportivo con un frontal totalmente de fibra de carbono. Estos avances ponen de manifiesto el compromiso de Lamborghini con la seguridad y las prestaciones.

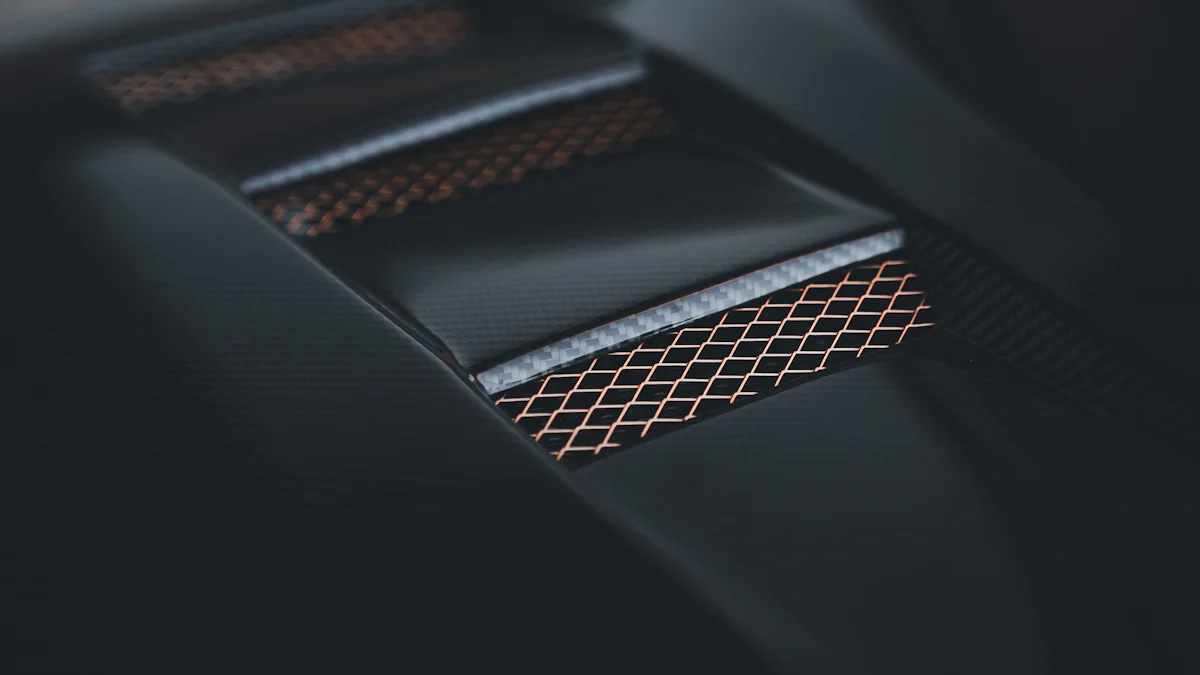

Características exteriores y aerodinámicas

Uso en paneles de carrocería, alerones y difusores

Lamborghini aplica ampliamente la fibra de carbono a los componentes exteriores, incluidos los paneles de la carrocería, los alerones y los difusores. La ligereza de la fibra de carbono mejora la velocidad y la maniobrabilidad, aspectos fundamentales para los vehículos de altas prestaciones. Por ejemplo, el Sesto Elemento incorpora la tecnología Forged Composites, que permite crear formas complejas que optimizan la aerodinámica. Esta innovación permite a Lamborghini ampliar los límites del diseño manteniendo un peso reducido.

Descripción del componente | Precios |

|---|---|

Spoiler trasero Wing | $880 – $2,460 |

Parachoques trasero y difusor | $1,380 – $5,260 |

Faldones laterales | $1,020+ |

Kit de carrocería completa | $5,220+ |

Mejora de la aerodinámica y reducción de la resistencia aerodinámica

La experiencia de Lamborghini en fibra de carbono garantiza que cada elemento exterior contribuya al rendimiento. El Laboratorio de Estructuras de Composites Avanzados se centra en la optimización de estos componentes para reducir la resistencia aerodinámica y mejorar la carga aerodinámica. Este enfoque no sólo aumenta la velocidad, sino que también garantiza la estabilidad a altas velocidades.

Diseño interior y personalización

Ligeros detalles de fibra de carbono en el habitáculo

En el interior del habitáculo, Lamborghini incorpora ligeros detalles de fibra de carbono para mejorar tanto la estética como las prestaciones. El desarrollo de Carbonskin, una matriz de carbono flexible, revolucionó el diseño interior. Este material es más ligero que opciones tradicionales como el cuero, lo que reduce el peso total del vehículo. Fabricados con fibra de carbono de alta calidad, estos embellecedores mejoran la agilidad y la capacidad de respuesta al tiempo que mantienen un tacto lujoso.

Opciones de personalización para los clientes

Lamborghini ofrece amplias opciones de personalización para los elementos interiores de fibra de carbono. Puede elegir entre varios acabados y patrones de tejido, como mate o brillante, para adaptarlos a su estilo personal. Estas opciones le permiten crear un interior único y exclusivo que complementa el diseño del vehículo.

Ventajas de las innovaciones en fibra de carbono de Lamborghini

Rendimiento mejorado

Aceleración, maniobrabilidad y velocidad máxima mejoradas

El uso de la fibra de carbono por parte de Lamborghini mejora directamente el rendimiento de sus supercoches. Las propiedades ligeras y aerodinámicas de la fibra de carbono le permiten experimentar una aceleración más rápida y un manejo mejorado. Por ejemplo:

El monocasco de fibra de carbono del Aventador pesa sólo 147,5 kg, lo que le permite alcanzar una velocidad máxima de 350 km/h. Acelera de 0 a 100 km/h en solo 2,9 segundos.

El Sesto Elemento, 250 kilogramos más ligero que sus homólogos tradicionales, ofrece una agilidad y una capacidad de respuesta inigualables.

Estas innovaciones garantizan que los supercoches Lamborghini se mantengan en la cima de la velocidad y la precisión.

Métricas de rendimiento gracias a la fibra de carbono

La tecnología de fibra de carbono de Lamborghini consigue unas prestaciones extraordinarias. La estructura monocasco del Aventador pesa sólo 506 libras, lo que contribuye a su excepcional velocidad y manejo. El Essenza SCV12 cuenta con una jaula antivuelco de fibra de carbono certificada para soportar 12 toneladas de fuerza, lo que garantiza la seguridad sin comprometer las prestaciones. El Sesto Elemento, con 75% de su chasis fabricado en CFRP, pesa sólo 999 kilogramos, mostrando el potencial de los materiales compuestos para redefinir la ingeniería de los supercoches.

Reducción de peso

Importancia de los materiales ligeros en el diseño de supercoches

Los materiales ligeros como la fibra de carbono son esenciales en el diseño de supercoches. Mejoran la velocidad, la eficiencia del combustible y la seguridad. Al reducir el peso, los supercoches Lamborghini requieren menos energía para su propulsión, lo que mejora el rendimiento general. La versatilidad de la fibra de carbono también permite diseños innovadores que combinan funcionalidad y estética.

Cómo la reducción de peso mejora la eficiencia de combustible y la agilidad

La reducción del peso desempeña un papel fundamental en la mejora de la eficiencia del combustible y la agilidad. Por ejemplo:

La construcción ligera del Sesto Elemento mejora la aceleración y el manejo, haciéndolo más ágil en carretera.

La reducción del peso significa que se necesita menos potencia, lo que se traduce en un menor consumo de combustible y una reducción de 20% en las emisiones de CO2.

Estos avances garantizan que los superdeportivos Lamborghini ofrezcan tanto un rendimiento emocionante como responsabilidad medioambiental.

Durabilidad y seguridad

La relación fuerza-peso de la fibra de carbono y su resistencia a los choques

La fibra de carbono ofrece una excepcional relación resistencia-peso, lo que la hace ideal para la construcción de supercoches. Absorbe la energía al fracturarse durante las colisiones, reduciendo el impacto transmitido al habitáculo. Por ejemplo:

El monocasco de fibra de carbono del Aventador pesa sólo 506 libras, lo que mejora tanto la fuerza como la resistencia a los choques.

Las pruebas de choque revelan que la fibra de carbono absorbe eficazmente la energía del choque, garantizando la seguridad de los pasajeros.

Las propiedades únicas de este material le proporcionan una experiencia de conducción más segura sin comprometer el rendimiento.

Ejemplos reales de las ventajas de seguridad de los modelos Lamborghini

Los supercoches Lamborghini demuestran las ventajas de seguridad de la fibra de carbono en escenarios reales.

El Essenza SCV12 incorpora la primera jaula antivuelco de fibra de carbono del mundo certificada por la FIA, capaz de soportar 12 toneladas de fuerza. Esta innovación garantiza una mayor seguridad en situaciones de alto impacto.

El monocasco de fibra de carbono se somete a más de 20 pruebas estáticas, incluidas pruebas dinámicas de choque a velocidades de hasta 14 metros/segundo, lo que garantiza un alto nivel de seguridad.

Estos ejemplos ponen de manifiesto el compromiso de Lamborghini de protegerle al tiempo que le ofrece unas prestaciones inigualables.

Lamborghini destaca por su innovación en fibra de carbono

Liderazgo en el sector

La influencia de Lamborghini en el uso de la fibra de carbono en la industria del automóvil

El liderazgo de Lamborghini en la innovación de la fibra de carbono queda patente en sus revolucionarias contribuciones a la industria automovilística. En 1983, Lamborghini colaboró con Boeing para establecer el departamento Esperienza Materiali Compositi, que dio lugar a la creación del Countach Evoluzione, el primer prototipo de automóvil de carretera con chasis de fibra de carbono. Esta temprana adopción sentó las bases para décadas de avances. En 2007, Lamborghini se asoció con la Universidad de Washington para desarrollar la tecnología RTM, que se convirtió en parte integral del monocasco del Aventador. La introducción de la tecnología Forged Composites en 2009 revolucionó aún más la fabricación de fibra de carbono, permitiendo una producción más rápida y una mayor flexibilidad de diseño.

Premios y reconocimientos a la innovación de materiales

Los logros de Lamborghini en fibra de carbono se han ganado el reconocimiento mundial. En el Salón JEC Composites 2016, Lamborghini recibió el Premio a la Innovación por su paquete de fibra de carbono desarrollado para el Huracán. Este galardón pone de relieve el compromiso de Lamborghini por superar los límites de la ciencia de los materiales y la excelencia en ingeniería.

Premio | Año | Evento | Descripción |

|---|---|---|---|

Premio a la innovación | 2016 | Exposición JEC Composites | Reconocido por el paquete de fibra de carbono desarrollado para el Lamborghini Huracán. |

Comparación con la competencia

Cómo la tecnología de fibra de carbono de Lamborghini supera a sus rivales

La tecnología de fibra de carbono de Lamborghini supera sistemáticamente a la de sus competidores. La colaboración de la empresa con la Universidad de Washington condujo al desarrollo del moldeo por transferencia de resina fuera del autoclave, un proceso que mejora la eficiencia y la precisión. A diferencia de los métodos tradicionales, el proceso Forged Composite de Lamborghini produce componentes ligeros y resistentes en cuestión de minutos en lugar de horas. Esta innovación le da acceso a supercoches que no sólo son más rápidos, sino también más duraderos.

Características únicas que distinguen a Lamborghini

El enfoque que Lamborghini da a la fibra de carbono no tiene parangón. El Sesto Elemento, por ejemplo, hace gala de un amplio uso de materiales compuestos, lo que da como resultado un vehículo ligero e increíblemente ágil. El material Forged Composite patentado por Lamborghini, hecho de fibras de carbono orientadas aleatoriamente, permite una producción más rápida sin comprometer el rendimiento. Estos avances garantizan que la fibra de carbono de Lamborghini siga siendo una referencia en el sector.

Visión de futuro

Aplicaciones de fibra de carbono de nueva generación

Lamborghini sigue explorando nuevas fronteras en la tecnología de fibra de carbono. En 2019, la empresa probó materiales compuestos en el espacio para evaluar su rendimiento en condiciones extremas. Estos experimentos allanan el camino para futuras aplicaciones tanto en automoción como en medicina. El Laboratorio de Estructuras Compuestas Avanzadas de Lamborghini, creado en 2016, se mantiene a la vanguardia de la investigación, garantizando que usted se beneficie de las últimas innovaciones en la ciencia de los materiales.

Papel de la fibra de carbono en los supercoches híbridos y eléctricos de Lamborghini

La fibra de carbono desempeña un papel fundamental en la transición de Lamborghini hacia los supercoches híbridos y eléctricos. El LB744 incorpora un chasis monocasco de fibra de carbono inspirado en la aeronáutica, que mejora la resistencia y la rigidez torsional al tiempo que reduce el peso. Del mismo modo, el Revuelto incorpora un chasis monocasco de fibra de carbono que mejora tanto las prestaciones como la eficiencia del combustible. Estos avances demuestran el compromiso de Lamborghini con la sostenibilidad y la ingeniería de vanguardia.

La experiencia de Lamborghini en tecnología de fibra de carbono ha transformado la industria de los supercoches. Usted se beneficia de su incesante búsqueda de la innovación, que combina materiales avanzados, fabricación eficiente y prácticas sostenibles. Estos avances garantizan unas prestaciones, una exclusividad y una seguridad inigualables en cada modelo. Las innovaciones en fibra de carbono de Lamborghini siguen estableciendo puntos de referencia, dando forma al futuro de los vehículos de altas prestaciones. A medida que Lamborghini amplía fronteras, puede esperar que su excelencia en ingeniería redefina lo que es posible en el diseño de automóviles.

PREGUNTAS FRECUENTES

¿Qué hace única a la tecnología de fibra de carbono de Lamborghini?

Lamborghini utiliza métodos propios como los compuestos forjados y la tecnología RTM-Lambo. Estos procesos reducen el tiempo de producción al tiempo que mantienen la resistencia y la precisión. Usted se beneficia de componentes ligeros y duraderos que mejoran el rendimiento y la seguridad.

¿Cómo mejora la fibra de carbono las prestaciones de los supercoches Lamborghini?

La fibra de carbono reduce el peso, mejorando la aceleración, la maniobrabilidad y la velocidad máxima. Su relación fuerza-peso mejora la rigidez estructural y la resistencia a los choques. Disfrutará de una mayor agilidad y seguridad sin renunciar al lujo ni al diseño.

¿Es sostenible la producción de fibra de carbono de Lamborghini?

Sí, Lamborghini da prioridad a la sostenibilidad reciclando materiales compuestos y reduciendo el consumo de energía. Los materiales de desecho se reutilizan y la empresa explora innovaciones ecológicas para alinearse con los objetivos medioambientales globales.

¿Qué modelos Lamborghini incorporan innovaciones en fibra de carbono?

Modelos como el Aventador, el Huracán y el Sesto Elemento exhiben un uso extensivo de la fibra de carbono. El LB744 introduce un monocasco totalmente de fibra de carbono, estableciendo nuevos estándares en construcción ligera y rendimiento.

¿Se pueden personalizar los elementos de fibra de carbono de un Lamborghini?

Absolutamente. Lamborghini ofrece opciones de personalización para los componentes interiores y exteriores de fibra de carbono. Puede elegir acabados, patrones y acentos para crear un diseño personalizado y exclusivo.