Descubra por qué Forge Carbon es tan revolucionario

La fibra de carbono Forge ha transformado las industrias al combinar una resistencia excepcional con una estructura ligera. Su composición única ofrece una relación resistencia-peso superior, lo que la hace indispensable en aplicaciones en las que el rendimiento y la eficiencia son fundamentales. A diferencia de los materiales tradicionales, la fibra de carbono de forja resiste las grietas, la abrasión y la corrosión, garantizando su durabilidad en condiciones extremas. El innovador proceso de fabricación permite diseños intrincados, lo que permite a los ingenieros crear componentes con una precisión inigualable. Esta adaptabilidad ha hecho de la fibra de carbono forjada una piedra angular en el avance de las tecnologías de automoción y aeroespacial, donde reducir el peso sin sacrificar la resistencia sigue siendo una prioridad absoluta.

Principales conclusiones

La fibra de carbono forjada ofrece una excepcional relación resistencia-peso, lo que la hace ideal para aplicaciones de alto rendimiento en las industrias automovilística y aeroespacial.

El exclusivo proceso de fabricación de la fibra de carbono forjada permite diseños intrincados y geometrías complejas, mejorando tanto la funcionalidad como el atractivo estético.

Este avanzado material es muy duradero y resistente a las grietas, la corrosión y las temperaturas extremas, lo que garantiza su fiabilidad en entornos exigentes.

La fibra de carbono forjada es rentable gracias a la reducción de los residuos de material y a la simplificación de los procesos de producción, lo que supone un ahorro a largo plazo en costes de mantenimiento y funcionamiento.

Su ligereza contribuye a mejorar la eficiencia en el consumo de combustible, lo que la convierte en una opción sostenible para las industrias centradas en reducir las emisiones de carbono.

La textura jaspeada de la fibra de carbono forjada proporciona una estética moderna, atractiva para los mercados de lujo y realza el atractivo visual de los productos de gama alta.

A medida que las industrias evolucionan, la fibra de carbono forjada sigue impulsando la innovación, allanando el camino para avances en robótica, energías renovables y aviación sostenible.

¿Qué es la fibra de carbono forjada?

Definición y características

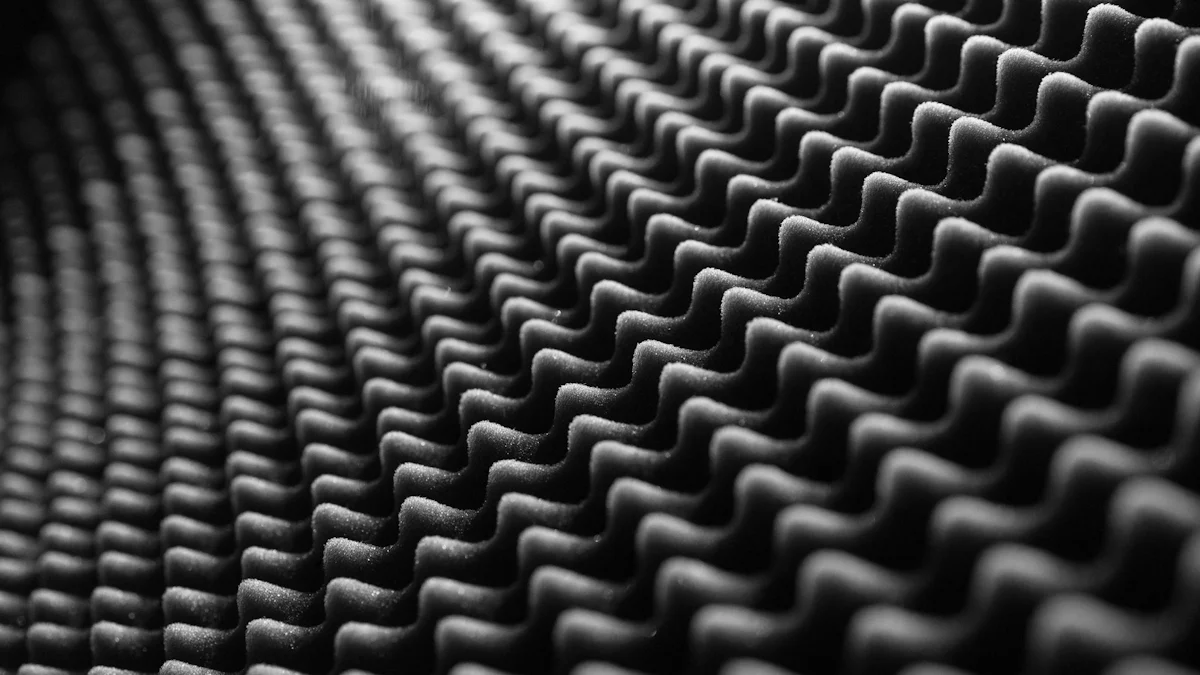

La fibra de carbono forjada es un avanzado material compuesto conocido por su excepcional resistencia, ligereza y aspecto único. A diferencia de la fibra de carbono tradicional, que presenta un patrón tejido, la fibra de carbono forjada exhibe una textura jaspeada. Este aspecto distintivo es el resultado de su proceso de fabricación, en el que las fibras de carbono cortadas se combinan con resina y se comprimen a alta temperatura y presión. La estructura fuertemente unida del material garantiza unas propiedades mecánicas superiores, como una alta resistencia a la tracción, una excelente resistencia a las grietas y una durabilidad notable.

La relación resistencia-peso de la fibra de carbono forjada la diferencia de materiales convencionales como el acero o el aluminio. Proporciona la misma o mayor resistencia siendo significativamente más ligera. Esta característica la hace ideal para industrias que priorizan el rendimiento y la eficiencia, como la automovilística y la aeroespacial. Además, la fibra de carbono forjada resiste la corrosión, la abrasión y las temperaturas extremas, lo que garantiza su fiabilidad en entornos exigentes.

Diferencias entre la fibra de carbono forjada y la tradicional

Aunque tanto la fibra de carbono forjada como la fibra de carbono tradicional comparten un material base común, sus técnicas de fabricación y las propiedades resultantes difieren significativamente. La fibra de carbono tradicional consiste en tejer hebras continuas en una estructura similar a un tejido, que luego se estratifica y se infunde con resina. Este proceso crea un patrón uniforme en forma de rejilla y es idóneo para aplicaciones que requieren una resistencia constante en grandes superficies.

En cambio, la fibra de carbono forjada utiliza fibras de carbono cortas, orientadas aleatoriamente y mezcladas con resina. Este método elimina la necesidad de tejer y permite moldear el material para darle formas complejas. La orientación aleatoria de las fibras mejora sus propiedades isotrópicas, lo que significa que presenta una resistencia constante en todas las direcciones. Esta característica hace que la fibra de carbono forjada sea especialmente ventajosa para componentes con geometrías intrincadas o zonas sometidas a fuerzas multidireccionales.

Otra distinción clave reside en la estética. El aspecto tejido de la fibra de carbono tradicional atrae a quienes buscan un aspecto elegante y uniforme, mientras que la textura jaspeada de la fibra de carbono forjada ofrece una alternativa moderna y artística. Esta versatilidad visual la ha convertido en una opción popular para interiores de automóviles de lujo y otras aplicaciones de gama alta.

El proceso de fabricación de compuestos forjados

La producción de fibra de carbono forjada implica un proceso altamente especializado diseñado para maximizar su resistencia y adaptabilidad. Los fabricantes empiezan por cortar las fibras de carbono en trozos pequeños, que luego se mezclan con una resina termoendurecible. Esta mezcla se coloca en un molde con la forma del componente deseado. Bajo calor y presión extremos, la resina se endurece, uniendo las fibras en una estructura sólida y compacta.

Este proceso elimina la necesidad del tejido tradicional, lo que permite una mayor flexibilidad de diseño. Los ingenieros pueden crear componentes con geometrías complejas, como formas curvas o huecas, sin comprometer la integridad estructural. La compresión a alta presión garantiza que el material se mantenga denso y sin huecos, mejorando sus propiedades mecánicas.

La eficacia de esta técnica de fabricación también contribuye a la rentabilidad. Al reducir el desperdicio de material y simplificar los pasos de producción, la fibra de carbono forjada se convierte en una opción más accesible para las industrias que requieren materiales de alto rendimiento. Su adaptabilidad y producción racionalizada la convierten en una opción revolucionaria en la fabricación de fibra de carbono.

Principales ventajas de la fibra de carbono forjada

Relación resistencia/peso superior

La fibra de carbono forjada destaca por su excepcional relación resistencia-peso, lo que la convierte en el material preferido en sectores en los que el rendimiento y la eficiencia son fundamentales. Este avanzado material compuesto proporciona una resistencia superior al tiempo que es significativamente más ligero que materiales tradicionales como el acero y el aluminio. Por ejemplo, la fibra de carbono forjada reduce el peso en aproximadamente 42% cuando sustituye al aluminio y es casi cinco veces más ligera que el acero. Esta reducción de peso mejora directamente la eficiencia del combustible y el rendimiento general en aplicaciones como la automoción y la ingeniería aeroespacial.

La capacidad del material para ofrecer una gran resistencia sin añadir volumen innecesario garantiza que los componentes se mantengan robustos bajo tensión. Los ingenieros aprovechan esta propiedad para diseñar estructuras ligeras pero duraderas, mejorando tanto la velocidad como la eficiencia energética. Al combinar resistencia y ligereza, la fibra de carbono forjada redefine las posibilidades de las aplicaciones de alto rendimiento.

Durabilidad y resistencia excepcionales

La fibra de carbono forjada presenta una notable durabilidad, lo que la hace muy resistente al desgaste. Su estructura fuertemente unida garantiza una excelente resistencia a las grietas, incluso en condiciones extremas. A diferencia de los materiales tradicionales, resiste la corrosión y la abrasión, lo que prolonga la vida útil de los componentes expuestos a entornos difíciles. Esta durabilidad resulta inestimable en industrias como la aeroespacial, donde los materiales deben soportar altas temperaturas, fluctuaciones de presión y fuerzas de impacto.

La resistencia del material también contribuye a la seguridad y la fiabilidad. Los componentes fabricados con fibra de carbono forjada mantienen su integridad estructural a lo largo del tiempo, lo que reduce el riesgo de fallos. Esta fiabilidad lo convierte en una opción ideal para aplicaciones críticas, como piezas de aviones y elementos de seguridad de automóviles.

Flexibilidad de diseño para geometrías complejas

El proceso de fabricación de la fibra de carbono forjada permite una flexibilidad de diseño sin precedentes. A diferencia de la fibra de carbono tradicional, que requiere tejido y estratificación, la fibra de carbono forjada utiliza fibras orientadas aleatoriamente mezcladas con resina. Este proceso único permite moldear el material en formas intrincadas y geometrías complejas sin comprometer su resistencia. Los ingenieros pueden crear componentes curvos, huecos o multidimensionales que cumplan requisitos de diseño específicos.

Esta adaptabilidad abre nuevas posibilidades de innovación. En la industria del automóvil, los fabricantes utilizan la fibra de carbono forjada para fabricar componentes estructurales ligeros y elementos interiores de lujo con atractivo artístico. Su textura jaspeada añade una estética moderna, lo que la convierte en una opción popular para diseños de gama alta. La capacidad de combinar funcionalidad y atractivo visual distingue a la fibra de carbono forjada de otros materiales.

Rentabilidad de la producción

La fibra de carbono forjada ofrece una solución rentable para las industrias que requieren materiales de alto rendimiento. Su proceso de fabricación reduce el desperdicio de material al utilizar fibras de carbono cortadas en lugar de hebras continuas. Este enfoque minimiza la necesidad de un tejido de precisión, que requiere mucho tiempo y mano de obra. Al agilizar los pasos de producción, los fabricantes consiguen ahorros significativos tanto en tiempo como en recursos.

La capacidad de moldear la fibra de carbono forjada en formas complejas en un solo paso aumenta aún más su rentabilidad. Los materiales tradicionales, como el aluminio y el acero, suelen requerir múltiples procesos, como el corte, la soldadura y el acabado, para lograr resultados similares. En cambio, los compuestos forjados eliminan estos pasos adicionales, reduciendo los costes de producción y manteniendo al mismo tiempo una calidad superior.

Además, la ligereza de la fibra de carbono forjada contribuye al ahorro a largo plazo. Por ejemplo, la sustitución del aluminio por la fibra de carbono forjada reduce el peso en aproximadamente 42%, mientras que es casi cinco veces más ligera que el acero. Esta reducción de peso se traduce en una mayor eficiencia del combustible en aplicaciones de automoción y aeroespaciales, lo que reduce los costes operativos a lo largo del tiempo. La durabilidad de la fibra de carbono forjada también minimiza los gastos de mantenimiento, ya que su resistencia a la corrosión y al desgaste garantiza una mayor vida útil de los componentes.

Las industrias se benefician de la adaptabilidad de la fibra de carbono forjada, que permite la producción de diseños intrincados sin comprometer la integridad estructural. Esta versatilidad elimina la necesidad de materiales o refuerzos adicionales, lo que reduce aún más los costes. Al combinar la asequibilidad con un rendimiento excepcional, la fibra de carbono forjada se ha convertido en una opción revolucionaria para los fabricantes que buscan optimizar tanto la producción como la eficiencia operativa.

Aplicaciones en la industria del automóvil

Componentes estructurales ligeros

La fibra de carbono forjada ha revolucionado el diseño de componentes estructurales ligeros en la industria del automóvil. Los ingenieros dan prioridad a la reducción del peso del vehículo para mejorar la eficiencia del combustible y el rendimiento. La fibra de carbono forjada lo consigue ofreciendo una relación resistencia-peso superior a la de materiales tradicionales como el acero y el aluminio. Por ejemplo, sustituir el aluminio por fibra de carbono forjada puede reducir el peso en aproximadamente 42%, manteniendo o incluso superando la resistencia del material original.

La adaptabilidad de los compuestos forjados permite a los fabricantes crear piezas estructurales intrincadas, como componentes de chasis, brazos de suspensión y paneles de carrocería. Estas piezas no sólo reducen el peso total del vehículo, sino que también mejoran la maniobrabilidad y la aceleración. La resistencia del material a la corrosión y el desgaste garantiza que estos componentes mantengan su integridad a lo largo del tiempo, incluso en condiciones extremas. Esta combinación de durabilidad y ligereza hace de la fibra de carbono forjada un material indispensable para la ingeniería automovilística moderna.

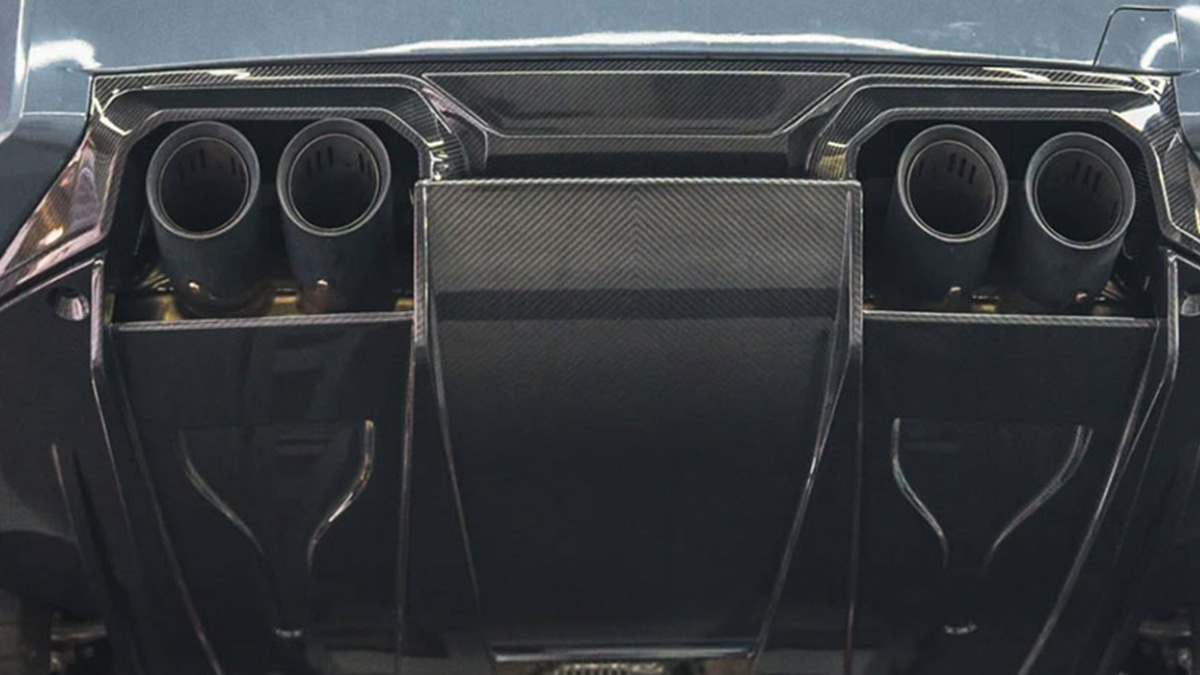

Interiores de lujo y características estéticas

Además de sus ventajas funcionales, la fibra de carbono forjada se ha convertido en una opción popular para interiores de lujo y elementos estéticos en vehículos de gama alta. Su textura jaspeada le confiere un aspecto único y moderno que la distingue del tradicional patrón tejido de la fibra de carbono estándar. Este atractivo visual la ha convertido en la favorita de los diseñadores que buscan crear interiores sofisticados e innovadores.

Los fabricantes de automóviles utilizan compuestos forjados para elaborar elementos como embellecedores del salpicadero, consolas centrales y paneles de las puertas. Estos componentes no sólo realzan el valor estético del vehículo, sino que también contribuyen a reducir el peso. La capacidad del material para moldearse en formas complejas permite a los diseñadores experimentar con diseños atrevidos e intrincados, elevando la experiencia global de lujo para los consumidores. Además, la durabilidad de la fibra de carbono forjada garantiza que estos elementos del interior permanezcan inmaculados y resistentes al desgaste con el paso del tiempo.

Innovaciones automovilísticas con compuestos forjados

Los equipos de automovilismo han adoptado los compuestos forjados por su capacidad para ofrecer un alto rendimiento en condiciones exigentes. La naturaleza ligera de la fibra de carbono forjada desempeña un papel crucial en la mejora de la velocidad y la agilidad en la pista de carreras. Al reducir el peso de componentes críticos como los elementos aerodinámicos, los sistemas de suspensión y las cubiertas del motor, los equipos consiguen una mejor aceleración y manejo.

Las propiedades isotrópicas de la fibra de carbono forjada proporcionan una resistencia constante en todas las direcciones, lo que la hace ideal para piezas sometidas a fuerzas multidireccionales durante maniobras a alta velocidad. Además, su resistencia al calor y a los impactos garantiza la fiabilidad durante las competiciones más intensas. Los ingenieros de automovilismo también valoran la flexibilidad de diseño del material, que les permite crear componentes personalizados adaptados a requisitos de rendimiento específicos.

El uso de compuestos forjados en los deportes de motor no sólo mejora el rendimiento, sino que también impulsa la innovación en la tecnología del automóvil. Muchos avances desarrollados para aplicaciones de competición acaban llegando a los vehículos de consumo, lo que consolida aún más la importancia de la fibra de carbono forjada en la industria.

Aplicaciones en la industria aeroespacial

Componentes estructurales para aeronaves

Los compuestos forjados se han convertido en una piedra angular de la industria aeroespacial, sobre todo para la fabricación de componentes estructurales. Los fabricantes de aviones dan prioridad a los materiales que combinan resistencia, ligereza y durabilidad. Los compuestos forjados satisfacen estas demandas ofreciendo una relación resistencia-peso superior a la de materiales tradicionales como el aluminio o el acero. Esta propiedad permite a los ingenieros diseñar secciones de fuselaje, estructuras alares y otras piezas críticas más ligeras sin comprometer la seguridad ni el rendimiento.

La adaptabilidad de los compuestos forjados permite crear formas y geometrías intrincadas, esenciales para los diseños aeronáuticos modernos. Los ingenieros pueden moldear componentes para adaptarlos a requisitos aerodinámicos específicos, mejorando la eficiencia del combustible y reduciendo la resistencia aerodinámica. Además, la resistencia del material a la fatiga y la corrosión garantiza su fiabilidad a largo plazo, incluso en condiciones extremas como grandes altitudes y temperaturas fluctuantes. Estas cualidades hacen de los compuestos forjados un material indispensable para el avance de la ingeniería aeroespacial.

Resistencia al calor y al impacto en aplicaciones aeroespaciales

La industria aeroespacial exige materiales capaces de soportar entornos extremos. Los compuestos forjados destacan en este sentido, ya que ofrecen una resistencia excepcional tanto al calor como a los impactos. Los componentes de las aeronaves se enfrentan a menudo a un intenso estrés térmico durante el vuelo, especialmente en las zonas cercanas a los motores o expuestas a la fricción atmosférica. Los compuestos forjados mantienen su integridad estructural en estas condiciones, garantizando un rendimiento y una seguridad constantes.

La resistencia a los impactos es otro factor crítico en las aplicaciones aeroespaciales. Durante el vuelo, los aviones se enfrentan a diversas fuerzas, como turbulencias y posibles impactos de escombros. Los compuestos forjados absorben y distribuyen eficazmente estas fuerzas, reduciendo el riesgo de daños. Esta resistencia no sólo aumenta la seguridad, sino que también minimiza los requisitos de mantenimiento, lo que contribuye a la rentabilidad para las aerolíneas y los fabricantes.

Futuras innovaciones en aviación sostenible

Los compuestos forjados desempeñan un papel fundamental en la configuración del futuro de la aviación sostenible. La ligereza del material contribuye directamente a reducir el consumo de combustible, lo que disminuye las emisiones de carbono. A medida que la industria aeroespacial se orienta hacia tecnologías más ecológicas, los compuestos forjados ofrecen una solución viable para crear aeronaves más eficientes y respetuosas con el medio ambiente.

Investigadores e ingenieros siguen explorando nuevas aplicaciones de los compuestos forjados en la aviación sostenible. Entre las innovaciones potenciales se incluye la integración del material en los diseños de aviones eléctricos, donde la reducción de peso es crucial para optimizar el rendimiento de la batería. Además, los avances en los procesos de reciclaje de los compuestos forjados podrían mejorar aún más su sostenibilidad, en consonancia con los esfuerzos mundiales para reducir los residuos y promover las economías circulares.

Las propiedades únicas de los compuestos forjados los sitúan como motor clave de la innovación en la industria aeroespacial. Al permitir diseños más ligeros, resistentes y eficientes, allanan el camino hacia un futuro en el que la aviación sea tanto de alto rendimiento como responsable con el medio ambiente.

Comparación con otros materiales

Ventajas sobre la fibra de carbono tradicional

Los compuestos forjados ofrecen claras ventajas sobre la fibra de carbono tradicional, lo que los convierte en la opción preferida para muchas industrias. La fibra de carbono tradicional se basa en hebras tejidas dispuestas en forma de rejilla, que proporcionan resistencia principalmente en direcciones específicas. En cambio, los compuestos forjados están formados por fibras de carbono orientadas aleatoriamente y mezcladas con resina. Esta estructura única garantiza una resistencia constante en todas las direcciones, mejorando su rendimiento bajo fuerzas multidireccionales.

El proceso de fabricación de compuestos forjados también elimina la necesidad de tejer, lo que permite una mayor flexibilidad de diseño. Los ingenieros pueden moldear estos materiales en formas complejas sin comprometer la integridad estructural. Esta adaptabilidad resulta inestimable en aplicaciones que requieren geometrías intrincadas, como los paneles de carrocería de automóviles o los componentes aeroespaciales. Además, el aspecto jaspeado de los compuestos forjados ofrece una estética moderna que atrae a los mercados de lujo, a diferencia de la textura tejida uniforme de la fibra de carbono tradicional.

La durabilidad es otro aspecto en el que destacan los compuestos forjados. Su estructura fuertemente unida resiste las grietas, la abrasión y el desgaste ambiental con mayor eficacia que la fibra de carbono tradicional. Esta resistencia prolonga la vida útil de los componentes, reduce los costes de mantenimiento y mejora la fiabilidad en entornos exigentes.

Comparación con el aluminio en peso y resistencia

Los compuestos forjados superan al aluminio tanto en peso como en resistencia, lo que los convierte en un material superior para aplicaciones de alto rendimiento. El aluminio, aunque ligero, no puede igualar la relación resistencia-peso de los compuestos forjados. Por ejemplo, la sustitución del aluminio por materiales compuestos forjados reduce el peso en aproximadamente 42%, manteniendo o superando la resistencia del material original. Esta reducción de peso mejora directamente la eficiencia del combustible y el rendimiento en industrias como la automovilística y la aeroespacial.

La capacidad de los compuestos forjados para soportar condiciones extremas los distingue aún más. El aluminio es propenso a la corrosión y la fatiga con el paso del tiempo, especialmente en entornos difíciles. Los compuestos forjados, en cambio, resisten estos problemas gracias a su robusta estructura y a su resistencia a los factores ambientales. Esta durabilidad garantiza que los componentes sigan siendo fiables y seguros durante toda su vida útil.

Además, la flexibilidad de diseño de los compuestos forjados supera a la del aluminio. Los ingenieros pueden crear formas intrincadas y geometrías complejas en un solo paso de producción, mientras que el aluminio suele requerir múltiples procesos como el corte y la soldadura. Este proceso de fabricación racionalizado no sólo ahorra tiempo, sino que también reduce los costes de producción, lo que convierte a los compuestos forjados en una opción más eficiente y rentable.

Cómo la fibra de carbono forjada supera al acero

Los compuestos forjados redefinen los estándares de rendimiento al superar al acero en varias áreas críticas. El acero, conocido por su resistencia, es mucho más pesado que los compuestos forjados. La ligereza de los compuestos forjados los hace casi cinco veces más ligeros que el acero, lo que supone un ahorro sustancial de peso sin comprometer la resistencia. Esta característica es crucial en sectores en los que la reducción de peso mejora la eficacia y el rendimiento.

La resistencia a la corrosión de los compuestos forjados también supera a la del acero. El acero requiere revestimientos protectores para evitar la oxidación y la degradación, especialmente en entornos expuestos a la humedad o a productos químicos. Los compuestos forjados eliminan esta preocupación gracias a su resistencia inherente a la corrosión, lo que garantiza una durabilidad a largo plazo y menores requisitos de mantenimiento.

La resistencia a los impactos es otro campo en el que destacan los compuestos forjados. El acero, aunque fuerte, puede deformarse bajo fuerzas de alto impacto. Los compuestos forjados absorben y distribuyen la energía del impacto con mayor eficacia, manteniendo su integridad estructural incluso en condiciones extremas. Esta propiedad los hace ideales para aplicaciones críticas de seguridad, como estructuras de choque de automóviles o componentes aeroespaciales.

La versatilidad de los compuestos forjados aumenta aún más su atractivo. A diferencia del acero, que a menudo requiere un extenso mecanizado y ensamblaje, los compuestos forjados pueden moldearse en formas complejas durante la producción. Esta capacidad reduce los pasos y los costes de fabricación, ofreciendo una solución más eficiente para crear componentes de alto rendimiento.

El futuro de la fibra de carbono forjada

Ampliación de aplicaciones en tecnologías emergentes

La fibra de carbono forjada sigue redefiniendo las posibilidades de las tecnologías emergentes. Su combinación única de resistencia, ligereza y adaptabilidad la convierte en el material preferido de las industrias que superan los límites de la innovación. Ingenieros y diseñadores aprovechan sus propiedades para crear soluciones avanzadas en campos como la robótica, las energías renovables y la electrónica de consumo.

En robótica, la fibra de carbono forjada permite desarrollar componentes ligeros pero duraderos. Los brazos robóticos y los bastidores estructurales se benefician de su excelente relación resistencia-peso, que mejora la precisión y la eficacia. La resistencia del material a la fatiga garantiza su fiabilidad a largo plazo, incluso en entornos de gran tensión. Además, su capacidad para moldearse en formas intrincadas permite diseños compactos y eficientes, fundamentales para la robótica moderna.

Los sistemas de energías renovables también obtienen importantes ventajas de la fibra de carbono forjada. Las palas de las turbinas eólicas, por ejemplo, requieren materiales que combinen rigidez con un peso mínimo. La fibra de carbono forjada satisface estas exigencias al ofrecer una excelente rigidez y resistencia a los factores ambientales. Su bajo coeficiente de dilatación térmica garantiza la estabilidad a temperaturas variables, lo que la hace ideal para bastidores de paneles solares y otras infraestructuras energéticas.

La electrónica de consumo representa otra área de crecimiento. Los fabricantes utilizan la fibra de carbono forjada para producir carcasas ligeras y duraderas para teléfonos inteligentes, ordenadores portátiles y dispositivos portátiles. Su textura jaspeada añade una estética premium, atractiva para los mercados de gama alta. La dureza del material y su resistencia a la abrasión garantizan que estos productos mantengan su calidad a lo largo del tiempo, aumentando la satisfacción del usuario.

El papel de la sostenibilidad en las industrias de alto rendimiento

La fibra de carbono forjada desempeña un papel fundamental en el avance de la sostenibilidad en todas las industrias de alto rendimiento. Su ligereza contribuye directamente a reducir el consumo de energía, sobre todo en aplicaciones de automoción y aeroespaciales. Al sustituir a materiales más pesados como el acero y el aluminio, la fibra de carbono forjada ayuda a reducir el consumo de combustible y las emisiones de carbono, en consonancia con los esfuerzos mundiales para combatir el cambio climático.

La durabilidad del material contribuye aún más a los objetivos de sostenibilidad. Los componentes fabricados con fibra de carbono forjada resisten el desgaste, la corrosión y la degradación medioambiental, lo que prolonga su vida útil. Esta longevidad reduce la necesidad de sustituciones frecuentes, minimizando los residuos y conservando los recursos. Las industrias se benefician de menores costes de mantenimiento al tiempo que contribuyen a una economía circular.

Las iniciativas de reciclaje de fibra de carbono forjada también están cobrando impulso. Los investigadores están explorando métodos para reutilizar los compuestos usados, garantizando que el material siga siendo respetuoso con el medio ambiente durante todo su ciclo de vida. Estos avances coinciden con la creciente demanda de prácticas sostenibles en la fabricación y la producción.

"La capacidad de la fibra de carbono forjada para combinar rendimiento y sostenibilidad la convierte en la piedra angular de futuras innovaciones", como señalan los expertos del sector. Su potencial para revolucionar sectores al tiempo que aborda las preocupaciones medioambientales subraya su importancia en la configuración de un futuro más ecológico".

A medida que las industrias sigan dando prioridad a la eficiencia y el respeto por el medio ambiente, la fibra de carbono forjada seguirá estando a la vanguardia del desarrollo sostenible. Sus propiedades inigualables y sus aplicaciones en expansión garantizan que desempeñará un papel fundamental en el impulso del progreso en diversos campos.

La fibra de carbono forjada se ha convertido en un material transformador que ha reconfigurado las industrias gracias a su inigualable combinación de resistencia, durabilidad y adaptabilidad. Su innovador proceso de fabricación permite crear componentes ligeros que mejoran el rendimiento y la eficiencia. Los sectores automovilístico y aeroespacial confían en este material para lograr diseños superiores y avances operativos. La capacidad de la fibra de carbono forjado para soportar condiciones extremas manteniendo la integridad estructural garantiza su relevancia en aplicaciones de alto rendimiento. A medida que las industrias evolucionan, el carbono forjado sigue impulsando la innovación, ofreciendo soluciones sostenibles que se alinean con los futuros objetivos tecnológicos y medioambientales.

PREGUNTAS FRECUENTES

¿En qué se diferencia la fibra de carbono forjada de la fibra de carbono tradicional?

La fibra de carbono forjada difiere de la fibra de carbono tradicional en su estructura y proceso de fabricación. La fibra de carbono tradicional utiliza hebras tejidas dispuestas en forma de rejilla que proporcionan resistencia en direcciones específicas. La fibra de carbono forjada, en cambio, está formada por fibras cortadas orientadas aleatoriamente y unidas con resina mediante calor y presión elevados. Esta composición única garantiza una resistencia constante en todas las direcciones, lo que la hace ideal para componentes sometidos a fuerzas multidireccionales. Además, su textura jaspeada ofrece una estética distinta en comparación con el aspecto tejido uniforme de la fibra de carbono tradicional.

¿Por qué la fibra de carbono forjada se considera ligera pero resistente?

La fibra de carbono forjada consigue sus propiedades de ligereza y resistencia gracias a su innovador proceso de fabricación. El material combina fibras de carbono estrechamente entrelazadas con resina epoxi, creando una estructura densa y compacta. El resultado es una relación resistencia-peso superior a la de materiales como el acero y el aluminio. Por ejemplo, la fibra de carbono forjada es casi cinco veces más ligera que el acero manteniendo una resistencia comparable o superior, lo que la hace indispensable para aplicaciones de alto rendimiento.

¿Cómo mejora la fibra de carbono forjada la eficiencia del combustible?

La naturaleza ligera de la fibra de carbono forjada contribuye directamente a mejorar la eficiencia del combustible. Al reducir el peso de vehículos o aeronaves, el material disminuye el consumo de energía durante el funcionamiento. En la industria del automóvil, la sustitución de materiales más pesados, como el acero o el aluminio, por fibra de carbono forjada mejora el ahorro de combustible y reduce las emisiones de carbono. Del mismo modo, en el sector aeroespacial, los componentes más ligeros de las aeronaves mejoran la eficiencia del combustible y el rendimiento general.

¿Qué industrias se benefician más de la fibra de carbono forjada?

La fibra de carbono forjada ha revolucionado industrias como la automovilística, la aeroespacial y la de artículos deportivos. En el sector de la automoción, mejora el rendimiento de los vehículos al reducir el peso y aumentar la seguridad. Las aplicaciones aeroespaciales confían en su relación resistencia-peso para fabricar componentes estructurales ligeros y mejorar la eficiencia del combustible. Los fabricantes de artículos deportivos lo utilizan para crear equipos duraderos pero ligeros, como bicicletas y raquetas de tenis, que mejoran el rendimiento del usuario.

¿Puede la fibra de carbono forjada soportar condiciones extremas?

Sí, la fibra de carbono forjada es muy resistente a condiciones extremas. Su estructura fuertemente unida garantiza su durabilidad a altas temperaturas, fluctuaciones de presión y fuerzas de impacto. El material resiste la corrosión y la abrasión, por lo que es adecuado para entornos difíciles. Estas propiedades lo convierten en una opción fiable para aplicaciones críticas, como componentes aeronáuticos e innovaciones en deportes de motor, donde los materiales deben soportar condiciones exigentes sin comprometer el rendimiento.

¿Es la fibra de carbono forjada más rentable que los materiales tradicionales?

La fibra de carbono forjada ofrece ventajas económicas gracias a su eficaz proceso de fabricación. El uso de fibras cortadas elimina la necesidad de un tejido de precisión, lo que reduce el tiempo de producción y el desperdicio de material. Además, su capacidad para moldearse en formas complejas en un solo paso minimiza la necesidad de mecanizado o ensamblaje adicionales. Aunque el coste inicial puede ser superior al de algunos materiales tradicionales, el ahorro a largo plazo en eficiencia de combustible, mantenimiento y durabilidad lo convierten en una solución rentable.

¿Cuáles son las ventajas estéticas de la fibra de carbono forjada?

La fibra de carbono forjada presenta una textura jaspeada que la distingue del aspecto tejido uniforme de la fibra de carbono tradicional. Esta estética única atrae a los mercados de lujo, especialmente en interiores de automóviles y productos de consumo de gama alta. Los diseñadores valoran su aspecto moderno y artístico, que añade sofisticación a componentes como embellecedores de salpicaderos, consolas centrales y carcasas de dispositivos electrónicos.

¿Cómo contribuye la fibra de carbono forjada a la sostenibilidad?

La fibra de carbono forjada favorece la sostenibilidad al reducir el consumo de energía y los residuos. Su ligereza reduce el consumo de combustible en el sector del transporte y, por tanto, las emisiones de carbono. La durabilidad del material prolonga la vida útil de los componentes, minimizando la necesidad de sustituciones y conservando los recursos. Los investigadores también están explorando métodos de reciclaje para reutilizar los materiales compuestos usados, lo que aumenta aún más sus beneficios medioambientales.

¿Qué avances cabe esperar en la tecnología de fibra de carbono forjada?

Los continuos avances en ingeniería de materiales ampliarán las aplicaciones de la fibra de carbono forjada. Las tecnologías emergentes, como la robótica y los sistemas de energías renovables, ya aprovechan sus propiedades. Por ejemplo, las aspas de las turbinas eólicas y los bastidores de los paneles solares se benefician de su fuerza y resistencia a las agresiones medioambientales. A medida que mejoren los procesos de reciclado, la fibra de carbono forjada será aún más sostenible, lo que consolidará su papel como material revolucionario en diversas industrias.

¿Por qué se considera revolucionaria la fibra de carbono forjada?

La fibra de carbono forjada es revolucionaria por su inigualable combinación de resistencia, ligereza y adaptabilidad. Su innovador proceso de fabricación permite crear geometrías complejas sin comprometer la integridad estructural. Industrias como la automovilística y la aeroespacial confían en ella para lograr diseños superiores y avances operativos. Su capacidad para mejorar el rendimiento al tiempo que aborda los retos de la sostenibilidad lo sitúa como un material transformador para el futuro.