Ein tiefer Einblick in Kohlefaser-Harz-Verbundwerkstoffe im Jahr 2025

Sie werden im Jahr 2025 Zeuge einer Werkstoffrevolution, die von Kohlefaser-Harz-Verbundwerkstoffen vorangetrieben wird. Diese fortschrittlichen Materialien kombinieren die unglaubliche Festigkeit von Kohlenstofffasern mit der Haltbarkeit einer Harzmatrix. Durch diese Kombination entsteht eine Lösung, die sowohl stark als auch leicht ist. Die Industrie verlässt sich heute auf Kohlenstofffasern, weil sie korrosionsbeständig sind und extremen Bedingungen standhalten. Ihr geringes Gewicht reduziert den Energieverbrauch und macht sie zu einer nachhaltigen Wahl. Von der Luft- und Raumfahrt bis hin zu erneuerbaren Energien - Kohlefaser verändert die Art und Weise, wie man über Leistung und Effizienz denkt. Dieses Material ist nicht nur ein Trend, es gestaltet die Zukunft neu.

Wichtigste Erkenntnisse

Karbonfaser-Harzmischungen sind stark und sehr leicht, perfekt für viele Branchen.

Neue Technologien wie der 3D-Druck und die robotergestützte Faserplatzierung machen sie schneller und besser.

Umweltfreundliche und wiederverwendbare Harze tragen dazu bei, den Planeten zu schützen und Abfall zu vermeiden.

Diese Verbundwerkstoffe sind zäh, haben eine hohe Festigkeit und Schlagzähigkeit für einen dauerhaften Einsatz.

Wissenschaftler arbeiten daran, sie billiger, leichter zu recyceln und flexibler für mehr Verwendungszwecke zu machen.

Was sind Kohlefaser-Harz-Verbundwerkstoffe?

Zusammensetzung und Struktur

Kohlenstofffasern: Leichte und hochfeste Filamente.

Kohlenstofffasern sind das Rückgrat von Kohlenstofffaser-Verbundwerkstoffen. Diese Filamente sind unglaublich dünn, oft dünner als eine menschliche Haarsträhne. Trotz ihrer Größe bieten sie bemerkenswerte mechanische Eigenschaften, einschließlich hoher Zugfestigkeit und Steifigkeit. Kohlenstofffasern sind nicht nur leicht, sondern halten auch erheblichen Belastungen stand. Das macht sie ideal für Anwendungen, bei denen es darauf ankommt, das Gewicht zu reduzieren, ohne die Festigkeit zu beeinträchtigen.

Harzmatrix: Bindemittel für Haltbarkeit und Leistung.

Die Harzmatrix spielt bei Kohlefaserverbundwerkstoffen eine entscheidende Rolle. Sie bindet die Kohlenstofffasern zusammen und bildet eine kohäsive Struktur. Epoxidharz ist aufgrund seiner hervorragenden mechanischen Eigenschaften und Haltbarkeit die am häufigsten verwendete Matrix. Es verbessert die Widerstandsfähigkeit des Verbundwerkstoffs gegen Umwelteinflüsse wie Feuchtigkeit und Chemikalien. Das Harz verteilt außerdem die Spannung auf die Fasern und sorgt dafür, dass das Material auch unter Druck gut funktioniert. Durch die Kombination von Kohlenstofffasern und Epoxidharz entsteht ein Material, das sich durch hohe Festigkeit und Langlebigkeit auszeichnet.

Einzigartige Eigenschaften

Außergewöhnliches Verhältnis von Stärke zu Gewicht.

Kohlefaserverbundwerkstoffe zeichnen sich durch ihr hohes Verhältnis von Festigkeit zu Gewicht aus. Diese Eigenschaft ermöglicht es Ihnen, überragende Leistungen zu erzielen und gleichzeitig die Strukturen leicht zu halten. Ob in der Luft- und Raumfahrt oder in der Automobilindustrie - dieses Gleichgewicht von Festigkeit und Gewicht ist ein entscheidender Faktor.

Widerstandsfähigkeit gegen Korrosion, Ermüdung und Umwelteinflüsse.

Diese Verbundwerkstoffe sind korrosions- und ermüdungsbeständiger als herkömmliche Materialien. Sie können sich in rauen Umgebungen auf sie verlassen, wo Feuchtigkeit, Chemikalien oder extreme Temperaturen andere Materialien beeinträchtigen könnten. Diese Beständigkeit sorgt für langfristige Zuverlässigkeit und reduziert den Wartungsbedarf.

Thermische und elektrische Leitfähigkeit für spezielle Anwendungen.

Kohlefaserverbundwerkstoffe bieten auch einzigartige thermische und elektrische Eigenschaften. Während die Harzmatrix isoliert, können die Kohlenstofffasern Strom und Wärme leiten. Dadurch eignen sie sich für spezielle Anwendungen wie Elektronik und hitzebeständige Bauteile.

Durch die Kombination von Kohlenstofffasern und Epoxidharz entsteht ein Material, das Leistung neu definiert. Die Wissenschaft hinter der Kohlefaser liegt in dieser Synergie, die unübertroffene mechanische Eigenschaften und Vielseitigkeit bietet.

Fortschritte bei Kohlefaser-Harz-Verbundwerkstoffen im Jahr 2025

Innovationen bei den Fertigungstechniken

3D-Druck und additive Fertigung für Präzision.

Sie erleben gerade eine Revolution bei der Herstellung von Kohlefaserverbundwerkstoffen. 3D-Druck und additive Fertigung haben eine unübertroffene Präzision in den Herstellungsprozess gebracht. Mit diesen Techniken können Sie komplexe Formen und Strukturen mit minimalem Ausschuss herstellen. Durch die punktgenaue Schichtung von Materialien lassen sich optimale mechanische Eigenschaften in kohlenstofffaserverstärkten Polymerverbundwerkstoffen erzielen. Diese Innovation stellt sicher, dass jedes Bauteil die genauen Spezifikationen erfüllt, was sowohl die Leistung als auch die Effizienz erhöht.

Automatisierte Faserplatzierung (AFP) und Roboterintegration.

Die Automatisierung hat die Produktion von kohlenstofffaserverstärkten Epoxidverbundwerkstoffen verändert. Bei der automatisierten Faserplatzierung (AFP) kommen Robotersysteme zum Einsatz, die Kohlenstofffasern mit unglaublicher Genauigkeit ablegen. Dieser Prozess reduziert Fehler und beschleunigt die Produktion. Die Integration von Robotern gewährleistet außerdem eine gleichbleibende Qualität, was für Anwendungen, die eine hohe Zugfestigkeit erfordern, von entscheidender Bedeutung ist. Mit diesen Fortschritten können Sie leichte Bauteile schneller und kostengünstiger herstellen.

Neue Harzformulierungen

Entwicklung von biobasierten und recycelbaren Harzen.

Mit der Entwicklung von biobasierten und recycelbaren Epoxidharzen entwickelt sich die Wissenschaft hinter der Kohlefaser weiter. Diese neuen Formulierungen reduzieren die Umweltbelastung und bieten gleichzeitig hervorragende mechanische Eigenschaften. Sie können jetzt kohlenstofffaserverstärkte Verbundwerkstoffe verwenden, die mit den Zielen der Nachhaltigkeit übereinstimmen. Diese Harze erleichtern auch das Recycling und ebnen den Weg für eine Kreislaufwirtschaft bei Polymermatrix-Verbundwerkstoffen.

Verbesserte thermische und mechanische Eigenschaften für anspruchsvolle Anwendungen.

Die Epoxidharzformulierungen des Jahres 2025 bieten verbesserte thermische und mechanische Eigenschaften. Dank dieser Verbesserungen sind kohlenstofffaserverstärkte Polymerverbundwerkstoffe für extreme Umgebungen geeignet. Ganz gleich, ob Sie Materialien für die Luft- und Raumfahrt oder für erneuerbare Energien benötigen, diese Harze gewährleisten Haltbarkeit und Zuverlässigkeit. Ihre Fähigkeit, Hitze und Stress zu widerstehen, erweitert die Möglichkeiten für kohlenstofffaserverstärkte Epoxidverbundwerkstoffe.

Bemühungen um Nachhaltigkeit

Verringerung der Kohlenstoffemissionen in den Produktionsprozessen.

Nachhaltigkeit steht bei den Fortschritten im Bereich der kohlenstofffaserverstärkten Verbundwerkstoffe an vorderster Front. Moderne Herstellungsverfahren konzentrieren sich heute auf die Reduzierung von Kohlenstoffemissionen. Durch die Optimierung des Energieverbrauchs und den Einsatz sauberer Technologien können Sie den ökologischen Fußabdruck der Kohlenstofffaserproduktion minimieren. Diese Bemühungen machen kohlenstofffaserverstärkte Polymerverbundwerkstoffe zu einer umweltfreundlicheren Wahl.

Recycling- und Wiederverwendungsstrategien für Verbundwerkstoffe.

Recyclingstrategien für Kohlefaserharz gewinnen an Bedeutung. Forscher entwickeln Methoden zur Rückgewinnung von Kohlenstofffasern und Epoxidharz aus gebrauchten Verbundwerkstoffen. Diese Innovationen ermöglichen die Wiederverwendung von Materialien ohne Beeinträchtigung der mechanischen Leistung. Dieser Ansatz reduziert nicht nur den Abfall, sondern unterstützt auch die langfristige Nachhaltigkeit von kohlenstofffaserverstärkten Verbundwerkstoffen.

Eigenschaften und Anwendungen von Kohlenstofffaser-Harz-Verbundwerkstoffen

Mechanische Eigenschaften

Hohe Zugfestigkeit und Steifigkeit für strukturelle Integrität.

Die mechanischen Eigenschaften von Verbundwerkstoffen wie kohlenstofffaserverstärktem Polymer sind unübertroffen. Kohlefasern bieten eine hohe Zugfestigkeit, so dass die Materialien erheblichen Belastungen standhalten können, ohne zu brechen. Ihre Steifigkeit erhöht die strukturelle Integrität und macht sie ideal für Anwendungen, die Präzision und Zuverlässigkeit erfordern. Sie können sich darauf verlassen, dass Teile aus Kohlenstofffasern ihre Form und Leistung unter Belastung beibehalten, ob in der Luft- und Raumfahrt oder im Bauwesen.

Stoßfestigkeit und langfristige Haltbarkeit.

Kohlefaserverbundwerkstoffe zeichnen sich durch eine hohe Stoßfestigkeit aus. Sie absorbieren und verteilen die Energie effektiv und verringern das Risiko von Schäden. Diese Langlebigkeit gewährleistet eine langfristige Leistung, selbst in anspruchsvollen Umgebungen. Das in diesen Verbundwerkstoffen verwendete Epoxidharz erhöht ihre Verschleißfestigkeit und macht sie zu einer zuverlässigen Wahl für kritische Anwendungen.

Thermische und elektrische Eigenschaften

Hitzebeständigkeit für extreme Umgebungen.

Mit Kohlenstofffasern verstärkte Epoxidharz-Verbundwerkstoffe eignen sich gut für den Einsatz unter hohen Temperaturen. Die Epoxidharzmatrix bietet eine ausgezeichnete thermische Stabilität, so dass diese Materialien extremen Umgebungen standhalten können. Dadurch eignen sie sich für Anwendungen in der Luft- und Raumfahrt sowie in der Industrie, bei denen Hitzebeständigkeit unerlässlich ist.

Elektrische Leitfähigkeit für fortschrittliche technologische Anwendungen.

Zu den wissenschaftlichen Erkenntnissen über Kohlefasern gehören ihre einzigartigen elektrischen Eigenschaften. Während das Epoxidharz isoliert, leiten die Kohlenstofffasern Strom. Diese Kombination unterstützt fortschrittliche technologische Anwendungen, wie z. B. Elektronik und Energiespeichersysteme. Sie können sich auf diese Materialien für innovative Lösungen in der modernen Industrie verlassen.

Branchenübergreifende Anwendungen

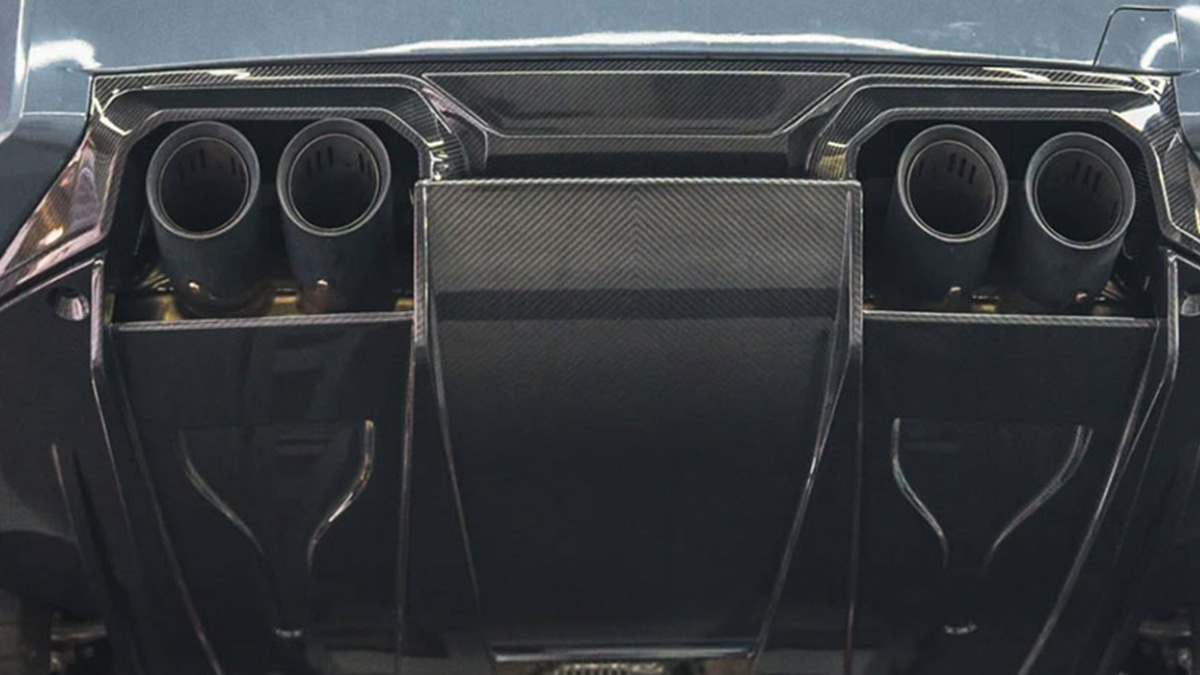

Automobilindustrie: Leichte Komponenten für bessere Kraftstoffeffizienz.

Autoteile aus Kohlefaser revolutionieren die Automobilindustrie. Ihre leichten Eigenschaften reduzieren das Fahrzeuggewicht und verbessern die Kraftstoffeffizienz und die Leistung. Zu den Anwendungen für Kfz-Teile gehören Karosserieteile, Fahrwerkskomponenten und Innenausstattungselemente für Hochleistungsfahrzeuge.

Luft- und Raumfahrt: Strukturelle Integrität und Gewichtsreduzierung bei Flugzeugen.

In der Luft- und Raumfahrt bieten Kohlefaserverbundwerkstoffe das perfekte Gleichgewicht zwischen Festigkeit und Gewichtsreduzierung. Flugzeuge profitieren von einer verbesserten strukturellen Integrität und einem geringeren Treibstoffverbrauch, wodurch Flüge effizienter und nachhaltiger werden.

Erneuerbare Energien: Windturbinenblätter und Solarpaneelhalter.

Kohlenstofffaserverstärkte Polymer-Verbundwerkstoffe spielen eine wichtige Rolle im Bereich der erneuerbaren Energien. Aus diesen Materialien hergestellte Windturbinenblätter sind leicht und dennoch stabil, was die Energieerzeugung verbessert. Auch die Träger von Solarpanels profitieren von ihrer mechanischen Leistung und Haltbarkeit.

Sportartikel: Leistungsstarke Geräte wie Fahrräder und Tennisschläger.

Die Hersteller von Sportartikeln verwenden Kohlefasern wegen ihrer leichten Eigenschaften und mechanischen Leistungsfähigkeit. Fahrräder, Tennisschläger und andere Ausrüstungsgegenstände erhalten eine höhere Festigkeit und ein geringeres Gewicht, was das Benutzererlebnis und die Leistung verbessert.

Bauwesen: Verstärkte Materialien für Brücken und Gebäude.

Im Bauwesen dienen kohlenstofffaserverstärkte Polymermatrix-Verbundwerkstoffe zur Verstärkung von Brücken und Gebäuden. Ihre mechanischen Eigenschaften sorgen für langlebige Strukturen, die den Herausforderungen der Umwelt standhalten.

Herausforderungen und mögliche Lösungen

Kosten und Skalierbarkeit

Hohe Produktionskosten und begrenzte Skalierbarkeit in der Fertigung.

Sie werden feststellen, dass die Herstellung von Kohlenstofffasern nach wie vor teuer ist. Der Herstellungsprozess umfasst energieintensive Schritte, wie die Herstellung von Kohlenstofffasern und das Aushärten von Epoxidharz. Diese Schritte tragen zu den hohen Kosten bei und machen es schwierig, die Produktion für eine breite Anwendung zu skalieren. Branchen wie die Automobil- und die Luft- und Raumfahrtindustrie stehen aufgrund dieser Einschränkungen vor der Herausforderung, Carbonfaserteile für die Massenproduktion zu verwenden.

Innovationen zur Rationalisierung der Produktion und zur Kostensenkung.

Die Bemühungen um Kostensenkungen konzentrieren sich auf die Verbesserung der Effizienz im Herstellungsprozess. Eine fortschrittliche Automatisierung, z. B. durch Robotersysteme, senkt die Arbeitskosten und minimiert den Abfall. Die Forscher erforschen auch schnellere Aushärtungsmethoden für Epoxidharz, die die Produktionszeiten verkürzen könnten. Diese Innovationen zielen darauf ab, kohlenstofffaserverstärkte Polymerverbundwerkstoffe für Branchen wie das Baugewerbe und Hochleistungsfahrzeuge zugänglicher zu machen.

Wiederverwertbarkeit und Umweltauswirkungen

Herausforderungen beim Recycling von Kohlefaser-Harz-Verbundwerkstoffen.

Das Recycling von Kohlefaser-Verbundwerkstoffen ist mit besonderen Schwierigkeiten verbunden. Die starke Bindung zwischen Kohlenstofffasern und Epoxidharz macht die Trennung schwierig. Herkömmliche Recyclingverfahren verschlechtern oft die mechanischen Eigenschaften der wiedergewonnenen Materialien, was ihre Wiederverwendung einschränkt. Dies stellt ein Hindernis auf dem Weg zu einer Kreislaufwirtschaft für Polymermatrix-Verbundwerkstoffe dar.

Erforschung von umweltfreundlichen Alternativen und fortschrittlichen Recyclingmethoden.

Wissenschaftler entwickeln neue Techniken, um diesen Herausforderungen zu begegnen. Thermische und chemische Verfahren sind vielversprechend, um Kohlenstofffasern von Epoxidharz zu trennen, ohne die mechanische Leistung zu beeinträchtigen. Außerdem bieten biobasierte Harze eine umweltfreundliche Alternative, die die Umweltauswirkungen von kohlenstofffaserverstärkten Polymerverbundwerkstoffen verringert. Diese Fortschritte könnten den Weg für nachhaltigere Lösungen in Branchen wie erneuerbare Energien und Automobilbau ebnen.

Technische Beschränkungen

Einschränkungen der Flexibilität und bestimmte Anwendungen.

Kohlefaser zeichnet sich zwar durch hohe Festigkeit und Steifigkeit aus, ist aber nicht sehr flexibel. Diese Einschränkung schränkt ihre Verwendung bei Anwendungen ein, die Materialien erfordern, die sich biegen oder dehnen können. Einige Bauprojekte erfordern beispielsweise anpassungsfähigere Materialien als kohlenstofffaserverstärktes Polymer bieten kann.

Laufende Forschung zur Erweiterung der Materialmöglichkeiten und Vielseitigkeit.

Forscher arbeiten daran, diese Einschränkungen zu überwinden, indem sie die Epoxidharzformulierungen verändern. Diese Bemühungen zielen darauf ab, die mechanischen Eigenschaften von Kohlefaserverbundwerkstoffen zu verbessern, so dass sie sich für ein breiteres Spektrum von Anwendungen eignen. Innovationen im Bereich der Hybridwerkstoffe, bei denen Kohlenstofffasern mit anderen Stoffen kombiniert werden, haben ebenfalls das Potenzial, die Flexibilität zu verbessern, ohne die Festigkeit zu beeinträchtigen.

Kohlefaserverbundwerkstoffe haben die Materialwissenschaft im Jahr 2025 neu definiert. Sie haben gesehen, wie Fortschritte bei der Herstellung, Harzformulierungen und Nachhaltigkeitsbemühungen ihre Möglichkeiten erweitert haben. Diese Verbundwerkstoffe spielen heute eine entscheidende Rolle in Branchen wie der Luft- und Raumfahrt, der Automobilindustrie und den erneuerbaren Energien. Ihr geringes Gewicht und ihre Langlebigkeit machen sie für Innovation und Effizienz unverzichtbar. Herausforderungen wie Kosten und Wiederverwertbarkeit bleiben bestehen, aber die laufende Forschung verspricht Lösungen. Erwarten Sie in Zukunft Durchbrüche, die die Vielseitigkeit und Nachhaltigkeit von Kohlenstofffaserverbundwerkstoffen weiter verbessern und eine effizientere und umweltfreundlichere Zukunft gestalten werden.