Warum Kohlefaser bei Hochleistungsfahrzeugen dominiert

Kohlefaser hat die Automobilindustrie mit ihrem außergewöhnlichen Verhältnis von Festigkeit zu Gewicht revolutioniert. Dieses Material ist fünfmal stärker als Stahl und wiegt dabei nur einen Bruchteil davon. Dank ihres geringen Gewichts können Hochleistungsfahrzeuge höhere Geschwindigkeiten und ein besseres Fahrverhalten erreichen. Im Gegensatz zu herkömmlichen Materialien wie Aluminium oder Stahl bietet Kohlefaser eine unübertroffene Haltbarkeit und Steifigkeit und sorgt dafür, dass Fahrzeuge sowohl wendig als auch robust bleiben. Aufgrund ihrer einzigartigen Eigenschaften eignet sich Kohlefaser auch ideal für die Herstellung wichtiger Karosserie- und Strukturbauteile, die sowohl die Leistung als auch die Sicherheit auf der Straße erhöhen.

Wichtigste Erkenntnisse

Kohlefaser ist fünfmal stärker als Stahl und deutlich leichter, was die Geschwindigkeit und Agilität von Hochleistungsfahrzeugen erhöht.

Der einzigartige Herstellungsprozess von Kohlenstofffasern trägt zu den hohen Kosten bei, aber die Fortschritte in der Technologie machen sie immer zugänglicher.

Kohlefaserkomponenten verbessern die Kraftstoffeffizienz, indem sie das Fahrzeuggewicht reduzieren, was zu einem niedrigeren Kraftstoffverbrauch und einer geringeren CO2-Bilanz führt.

Die Langlebigkeit des Materials und seine Widerstandsfähigkeit gegen Umwelteinflüsse verringern den Wartungsbedarf und sparen den Autobesitzern Zeit und Geld.

Erhöhte Sicherheit ist ein entscheidender Vorteil, da Kohlefaser die Aufprallenergie absorbiert und ableitet und so die Insassen bei einem Aufprall schützt.

Führende Automobilhersteller wie Ferrari und McLaren verwenden Karbonfasern für strukturelle und aerodynamische Komponenten und demonstrieren damit ihren transformativen Einfluss auf das Automobildesign.

Künftige Innovationen im Bereich des Recyclings und der alternativen Materialien versprechen, die Nachhaltigkeit von Kohlenstofffasern in der Automobilindustrie zu verbessern.

Was ist Kohlefaser und wie wird sie hergestellt?

Die Grundlagen der Kohlefaser

Zusammensetzung und einzigartige kristalline Struktur

Kohlefaser ist ein Material, das aus dünnen Strängen von Kohlenstoffatomen besteht, die in einer kristallinen Struktur miteinander verbunden sind. Diese Atome sind so ausgerichtet, dass die Fasern eine außergewöhnliche Festigkeit und Steifigkeit aufweisen. Der Grad der Ausrichtung dieser Kristalle spielt eine entscheidende Rolle bei der Bestimmung der mechanischen Eigenschaften des Materials. Die Forschung hat gezeigt, dass Faktoren wie die Kristallgröße und die Ausrichtung zwischen Haut- und Kernschicht die Steifigkeit und Zugfestigkeit von Kohlenstofffasern erheblich beeinflussen. Durch diese einzigartige Mikrostruktur sind Kohlenstofffasern fünfmal stärker als Stahl und gleichzeitig viel leichter.

Die beiden Haupttypen von Kohlenstofffasern - Fasern auf PAN-Basis (Polyacrylnitril) und Fasern auf Pechbasis - unterscheiden sich in ihren mikrostrukturellen Eigenschaften. PAN-basierte Fasern sind für ihre hohe Zugfestigkeit bekannt, während Fasern auf Pechbasis sich durch ihre Steifigkeit auszeichnen. Die Beziehung zwischen der graphitischen Struktur und der mechanischen Leistung zeigt, wie Kristallitorientierung und Defekte die Gesamtfestigkeit und Haltbarkeit des Materials beeinflussen.

Wichtigste Merkmale: Leicht, robust und langlebig

Kohlefaser zeichnet sich durch die Kombination von geringem Gewicht und hoher Festigkeit aus. Dank der geringen Dichte können die Hersteller das Gewicht von Fahrzeugen reduzieren, ohne die strukturelle Integrität zu beeinträchtigen. Dieses Material widersteht auch Verschleiß und Umwelteinflüssen, was es sehr langlebig macht. Im Gegensatz zu herkömmlichen Werkstoffen wie Stahl oder Aluminium behält Kohlefaser ihre Leistungsfähigkeit auch bei extremer Beanspruchung bei, weshalb sie bevorzugt für Hochleistungsanwendungen eingesetzt wird.

"Die Mikrostruktur von Kohlenstofffasern, einschließlich des Ausrichtungsgrads und der Versetzungen, wirkt sich direkt auf ihre mechanischen Eigenschaften aus. laut einer in MDPI Materials veröffentlichten Studie. Dies erklärt, warum Kohlefaser sowohl unglaublich stark als auch leicht ist, was sie ideal für den Automobilbau macht.

Der Herstellungsprozess

Die Schritte: Spinnen, Stabilisieren, Karbonisieren und Weben

Die Herstellung von Kohlenstofffasern erfolgt in mehreren präzisen Schritten:

Spinnen: Die Hersteller beginnen mit der Herstellung langer Stränge aus einem Vormaterial, in der Regel PAN oder Pech. Diese Stränge bilden die Basis für die Kohlenstofffaser.

Stabilisierung: Die Litzen werden einer chemischen Behandlung unterzogen, um ihre Struktur zu stabilisieren. Dieser Schritt bereitet das Material auf die anschließenden Hochtemperaturprozesse vor.

Karbonisieren: Die stabilisierten Fasern werden in einer sauerstofffreien Umgebung auf extrem hohe Temperaturen (über 1.000 °C) erhitzt. Bei diesem Prozess werden die Nicht-Kohlenstoff-Elemente entfernt, zurück bleibt reiner Kohlenstoff mit kristalliner Struktur.

Weben: Die carbonisierten Fasern werden zu Geweben gewebt oder mit Harzen kombiniert, um Verbundwerkstoffe herzustellen. Dieser Schritt bestimmt die endgültige Form und Anwendung der Kohlenstofffasern.

Jeder Schritt erfordert Präzision und fortschrittliche Technologie, damit die Fasern die gewünschten Eigenschaften erhalten. Die Ausrichtung der graphitischen Einheiten während der Karbonisierung hat beispielsweise direkten Einfluss auf die Festigkeit und Steifigkeit des Materials.

Warum das Verfahren exklusiv und kostspielig ist

Die Komplexität des Herstellungsprozesses trägt zu den hohen Kosten von Kohlenstofffasern bei. Jeder Schritt erfordert spezielle Ausrüstung und Fachwissen. So erfordert beispielsweise die Karbonisierungsphase kontrollierte Umgebungen und ein präzises Temperaturmanagement, um die gewünschte kristalline Struktur zu erreichen. Außerdem sind die Rohstoffe, wie PAN oder Pech, teuer in der Herstellung.

Die Exklusivität der Kohlefaser ergibt sich auch aus ihrer arbeitsintensiven Herstellung. Die Herstellung eines einzelnen Strangs erfordert komplizierte Prozesse, vom Spinnen bis zum Weben. Diese Detailgenauigkeit stellt sicher, dass das Material den strengen Anforderungen von Hochleistungsanwendungen gerecht wird, begrenzt aber auch die Massenproduktion.

Studien haben gezeigt, dass die Integration fortschrittlicher Technologien, wie z. B. der digitalen Zwillingsmodellierung, zur Optimierung des Herstellungsprozesses beitragen könnte. Durch die Simulation von Mikrostrukturen auf der Kristallebene wollen die Forscher die Effizienz verbessern und die Kosten senken, so dass Kohlenstofffasern in Zukunft leichter zugänglich werden.

Die wichtigsten Vorteile von Kohlefaser in Hochleistungsfahrzeugen

Leichtgewicht für Geschwindigkeit und Agilität

Wie die Gewichtsreduzierung Beschleunigung und Handling verbessert

Die Gewichtsreduzierung eines Fahrzeugs wirkt sich direkt auf seine Geschwindigkeit und Agilität aus. Da Kohlefaser fünfmal leichter ist als Stahl, können Fahrzeuge schneller beschleunigen und effektiver auf Fahrereingaben reagieren. Wenn Sie ein Auto mit Carbonteilen fahren, erleben Sie schärfere Kurven und schnelleres Bremsen. Das geringere Gewicht senkt den Schwerpunkt des Fahrzeugs, was die Stabilität bei Hochgeschwindigkeitsmanövern verbessert. Aus diesem Grund fühlen sich mit Karbonfasern ausgestattete Hochleistungsfahrzeuge auf der Straße oder der Rennstrecke dynamischer und reaktionsschneller an.

Vergleich mit herkömmlichen Materialien wie Stahl und Aluminium

Im Vergleich zu Stahl bietet Kohlefaser eine höhere Festigkeit und ist gleichzeitig deutlich leichter. Stahl bringt unnötige Masse mit sich, die ein Fahrzeug verlangsamen und seine Fahrpräzision beeinträchtigen kann. Aluminium ist zwar leichter als Stahl, kann aber dennoch nicht mit dem Verhältnis von Festigkeit zu Gewicht von Kohlefaser mithalten. Kohlefaser vereint das Beste aus beiden Welten - Leichtbau und außergewöhnliche Haltbarkeit. Das macht sie zum Material der Wahl für Hersteller, die die Leistung steigern wollen, ohne die Sicherheit oder die strukturelle Integrität zu beeinträchtigen.

"Autoteile aus Karbonfasern können mehr leisten als das, was sie können. wie Experten oft betonen. Seine unübertroffene Steifigkeit und Leistung pro Dichte übertreffen herkömmliche Materialien wie Stahl und Aluminium und machen es ideal für Hochleistungsanwendungen.

Hervorragende Stärke und Langlebigkeit

Hohe Zugfestigkeit für strukturelle Integrität

Kohlefasern weisen eine weitaus höhere Zugfestigkeit als Stahl auf. Das bedeutet, dass sie höheren Belastungen und Beanspruchungen standhalten kann, ohne zu brechen. Bei Hochleistungsfahrzeugen sorgt diese Festigkeit dafür, dass kritische Komponenten wie Fahrwerk und Karosserieteile auch unter extremen Bedingungen intakt bleiben. Wenn Sie sich auf Carbonteile verlassen, können Sie sich darauf verlassen, dass Ihr Fahrzeug bei Beschleunigung, Kurvenfahrt oder Aufprall starken Kräften standhält. Diese Zuverlässigkeit ist sowohl im Rennsport als auch im Alltag von entscheidender Bedeutung.

Widerstandsfähigkeit gegen Abnutzung, Verschleiß und Umwelteinflüsse

Langlebigkeit ist ein weiterer entscheidender Vorteil von Kohlefaser. Im Gegensatz zu Stahl, der rosten kann, oder Aluminium, das im Laufe der Zeit korrodieren kann, widersteht Kohlefaser dem Verschleiß und den Umweltschäden. Sie behält ihre strukturelle Integrität auch unter rauen Bedingungen wie extremer Hitze oder Kälte bei. Dank dieser Widerstandsfähigkeit sind weniger häufige Reparaturen oder Ersatzbeschaffungen erforderlich, was auf lange Sicht Zeit und Geld spart. Für Rennfahrer bedeutet diese Widerstandsfähigkeit, dass weniger Teile in kritischen Momenten ausfallen und eine gleichbleibende Leistung während eines Rennens gewährleistet ist.

Verbesserte Sicherheit und Crash-Performance

Absorbiert und dissipiert Energie bei Stürzen

Kohlefaser erhöht nicht nur die Leistung, sondern auch die Sicherheit. Im Falle eines Aufpralls absorbiert und leitet Karbonfaser die Energie effektiver ab als herkömmliche Materialien. Diese Energieabsorption verringert die auf die Insassen übertragene Kraft und minimiert so das Verletzungsrisiko. Wenn Sie ein Auto mit Karbonteilen fahren, profitieren Sie von einem Material, das Sie bei einem starken Aufprall schützt. Seine Fähigkeit, in kleinere, weniger gefährliche Teile zu zerbrechen, erhöht die Sicherheit zusätzlich, da große, scharfe Splitter keine zusätzlichen Schäden verursachen können.

Beispiele für Sicherheitsverbesserungen bei Rennfahrzeugen

Rennfahrzeuge, wie z. B. Formel-1-Autos, sind aus Sicherheitsgründen stark auf Kohlefaser angewiesen. Diese Fahrzeuge verwenden Monocoque-Strukturen aus Kohlenstofffasern, die eine schützende Hülle um den Fahrer bilden. Bei Hochgeschwindigkeitsunfällen absorbieren diese Strukturen die Aufprallkräfte und sorgen so für die Sicherheit der Fahrer. Die Verwendung von Karbonfasern in Le-Mans-Prototypen hat zum Beispiel das Aufprallverhalten erheblich verbessert und ein Gleichgewicht zwischen Geschwindigkeit und Sicherheit geschaffen. Durch die Integration von Karbonteilen in ihre Konstruktionen stellen die Automobilhersteller sicher, dass sowohl professionelle Rennfahrer als auch Alltagsfahrer von den fortschrittlichen Sicherheitsmerkmalen profitieren.

Verbesserte Kraftstoffeffizienz

Geringeres Gewicht führt zu niedrigerem Kraftstoffverbrauch

Die Gewichtsreduzierung eines Fahrzeugs wirkt sich direkt auf die Kraftstoffeffizienz aus. Kohlefaser, die fünfmal leichter als Stahl, so dass Fahrzeuge weniger Kraftstoff verbrauchen und gleichzeitig eine außergewöhnliche Leistung bieten. Wenn Ihr Auto weniger wiegt, muss der Motor weniger Kraft aufwenden, um es zu bewegen, was sich in einem geringeren Kraftstoffverbrauch niederschlägt. Dies ist besonders für Hochleistungsfahrzeuge von Vorteil, bei denen jedes eingesparte Pfund einen erheblichen Unterschied in der Effizienz ausmachen kann.

Im Gegensatz zu herkömmlichen Materialien wie Stahl oder Aluminium bietet Kohlefaser ein optimales Verhältnis zwischen Festigkeit und Gewicht. Stahl ist zwar stabil, macht aber unnötig dick und zwingt die Motoren, mehr Kraftstoff zu verbrauchen. Aluminium ist zwar leichter als Stahl, kann aber immer noch nicht mit den Leichtbaueigenschaften von Kohlenstofffasern mithalten. Durch den Einsatz von Kohlefasern im Automobilbau können die Hersteller Fahrzeuge bauen, die nicht nur schneller, sondern auch wirtschaftlicher im Betrieb sind.

"Autoteile aus Karbonfasern können mehr leisten als das, was sie können. wie Experten oft betonen. Sein unübertroffenes Verhältnis von Festigkeit zu Gewicht sorgt dafür, dass die Fahrzeuge ein Maximum an Effizienz erreichen, ohne Kompromisse bei der Haltbarkeit oder Sicherheit einzugehen.

Vorteile für Leistung und Nachhaltigkeit

Der Beitrag der Kohlefaser zur Kraftstoffeffizienz geht über die Leistung hinaus. Durch die Verringerung des Kraftstoffverbrauchs werden auch die Umweltauswirkungen des Fahrens minimiert. Ein geringerer Kraftstoffverbrauch bedeutet weniger Treibhausgasemissionen, was Autos mit Kohlefaserausstattung zu einer nachhaltigeren Wahl für die Zukunft macht. Wenn Sie ein Auto mit Kohlefaserkomponenten fahren, tragen Sie aktiv dazu bei, Ihren ökologischen Fußabdruck zu verringern.

Für die Automobilhersteller ist dieses Material ein Schritt in Richtung eines umweltfreundlicheren Verkehrs. Leistungsstarke Autos, die oft wegen ihrer Umweltbelastung kritisiert werden, können nun eine bessere Nachhaltigkeit erreichen, ohne auf Geschwindigkeit oder Agilität verzichten zu müssen. Die Fähigkeit der Kohlefaser, Leistung mit Umweltfreundlichkeit zu verbinden, macht sie zu einem Wendepunkt in der Automobilindustrie.

Im Rennsport, wo es auf jedes Gramm Gewicht ankommt, ist Kohlefaser von unschätzbarem Wert. Rennfahrer verlassen sich auf das geringe Gewicht des Materials, um Geschwindigkeit und Effizienz bei Wettbewerben zu maximieren. Gleichzeitig sorgt ihre Langlebigkeit dafür, dass die Teile länger halten, wodurch weniger Abfall anfällt und sie nicht so häufig ersetzt werden müssen. Dieser doppelte Vorteil von Leistung und Nachhaltigkeit festigt die Rolle der Kohlefaser als Material der Wahl für Hochleistungsfahrzeuge.

Anwendungen von Kohlenstofffasern in Hochleistungsfahrzeugen

Strukturelle Kohlenstoffteile

Fahrgestell und Karosserieteile für geringeres Gewicht und höhere Steifigkeit

Kohlefaser spielt eine zentrale Rolle bei der Konstruktion von Hochleistungsfahrzeugen. Dank ihres geringen Gewichts können die Hersteller das Gesamtgewicht des Fahrzeugs reduzieren und gleichzeitig eine außergewöhnliche Steifigkeit beibehalten. Diese Kombination verbessert sowohl die Geschwindigkeit als auch das Fahrverhalten und sorgt für ein dynamischeres Fahrerlebnis. Das Fahrgestell, das oft als Rückgrat eines Autos bezeichnet wird, profitiert erheblich vom Verhältnis zwischen Festigkeit und Gewicht der Kohlefaser. Ein leichteres Chassis verbessert die Beschleunigung und das Bremsverhalten, während seine Steifigkeit eine bessere Stabilität in scharfen Kurven oder bei Hochgeschwindigkeitsmanövern gewährleistet.

Karosserieteile aus Kohlefaser tragen ebenfalls zur Verbesserung der Aerodynamik bei. Sie verringern den Luftwiderstand und verbessern den Luftstrom, was für das Erreichen höherer Geschwindigkeiten unerlässlich ist. Im Gegensatz zu herkömmlichen Werkstoffen wie Stahl verformt sich Kohlefaser unter Belastung nicht und sorgt dafür, dass die Fahrzeugstruktur auch unter extremen Bedingungen intakt bleibt. Diese Widerstandsfähigkeit macht sie zu einer bevorzugten Wahl für Automobilhersteller, die sowohl Leistung als auch Sicherheit bieten wollen.

Beispiele: Monocoque-Chassis in McLaren- und Ferrari-Modellen

Führende Automobilhersteller wie McLaren und Ferrari haben Kohlefaser für ihre Monocoque-Chassis verwendet. Die vollständig aus Kohlefaser gefertigte Monocoque-Struktur fungiert als eine einzige, steife Schale, die unübertroffene Stärke und Sicherheit bietet. Das MonoCell-Chassis von McLaren beispielsweise reduziert das Gewicht erheblich, wodurch die Autos eine bemerkenswerte Geschwindigkeit und Agilität erreichen. Ferrari, bekannt für seine technische Exzellenz, verwendet Kohlefaser-Monocoques in Modellen wie dem LaFerrari, um die Leistung zu steigern und gleichzeitig den Fahrer zu schützen. Diese Beispiele zeigen, wie Kohlefaser das Fahrerlebnis durch die Kombination von Innovation und Zweckmäßigkeit verändert.

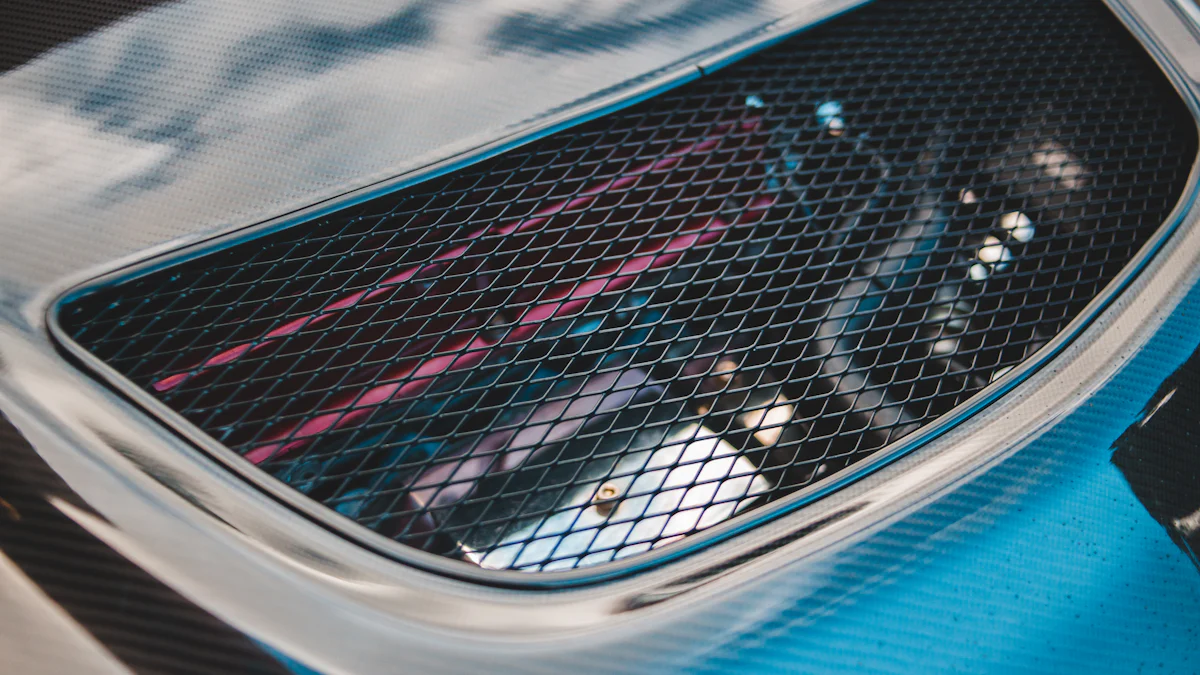

Aerodynamische Carbonteile

Kotflügel, Splitter und Diffusoren aus Kohlefaser für einen besseren Luftstrom

Die Aerodynamik spielt bei Hochleistungsfahrzeugen eine entscheidende Rolle, und Kohlefaser zeichnet sich in diesem Bereich aus. Bauteile wie Kotflügel, Splitter und Diffusoren aus Kohlefaser optimieren den Luftstrom um das Fahrzeug. Diese Teile verringern den Luftwiderstand und erhöhen den Abtrieb, was die Stabilität bei hohen Geschwindigkeiten verbessert. Wenn Sie ein Auto fahren, das mit diesen aerodynamischen Merkmalen ausgestattet ist, erleben Sie eine bessere Kontrolle und Präzision, insbesondere bei Kurvenfahrten oder auf der Rennstrecke.

Die leichten Eigenschaften der Kohlefaser machen sie ideal für diese Anwendungen. Herkömmliche Materialien bringen unnötiges Gewicht mit sich, was die Leistung beeinträchtigen kann. Im Gegensatz dazu sorgt Kohlefaser dafür, dass aerodynamische Teile leicht und dennoch haltbar bleiben, was sowohl die Geschwindigkeit als auch die Effizienz erhöht. Dieses Gleichgewicht zwischen Funktionalität und Gewichtsreduzierung macht Kohlefaser zum Material der Wahl für leistungsorientierte Konstruktionen.

Beispiele: Die aktiven Aerodynamiksysteme von Lamborghini

Lamborghini hat die Aerodynamik mit seinen aktiven Systemen, die in hohem Maße auf Kohlefaser basieren, auf die nächste Stufe gehoben. Modelle wie der Huracán Performante verfügen über Kotflügel und Splitter aus Kohlefaser, die sich je nach Fahrbedingungen dynamisch anpassen. Diese Komponenten verbessern den Luftstrom und maximieren den Abtrieb, um jederzeit eine optimale Leistung zu gewährleisten. Durch die Integration von Karbonfasern in ihre Konstruktionen zeigt Lamborghini, wie fortschrittliche Materialien sowohl die Geschwindigkeit als auch das Handling verbessern können.

Innenausstattung und Designmerkmale

Leichte Sitze, Armaturenbretter und Verkleidungen für Luxus und Leistung

Kohlefaser ist nicht auf strukturelle und aerodynamische Anwendungen beschränkt, sondern verbessert auch das Innendesign. Leichte Sitze, Armaturenbretter und Verkleidungen aus Carbonfasern verbinden Luxus mit Leistung. Diese Komponenten reduzieren das Gesamtgewicht des Fahrzeugs und tragen so zu einer besseren Kraftstoffeffizienz und einem besseren Fahrverhalten bei. Gleichzeitig bieten sie eine elegante, moderne Ästhetik, die Enthusiasten wie Sie anspricht, die sowohl Stil als auch Funktionalität schätzen.

Sitze aus Karbonfasern bieten hervorragenden Halt bei hohen Geschwindigkeiten. Armaturenbretter und Verkleidungsteile, oft mit dem charakteristischen Flechtmuster, verleihen dem Innenraum einen Hauch von Raffinesse. Diese Mischung aus Zweckmäßigkeit und Eleganz macht Kohlefaser zu einer beliebten Wahl für die Innenausstattung von Hochleistungsfahrzeugen.

Beispiele: Karbonfaser-Innenausstattung bei Bugatti und Koenigsegg

Luxusautohersteller wie Bugatti und Koenigsegg zeigen die Vielseitigkeit von Kohlefaser in ihren Innenräumen. Der Chiron von Bugatti verfügt über Sitze und Verkleidungen aus Kohlefaser, die sowohl den Komfort als auch die Ästhetik verbessern. Koenigsegg, bekannt dafür, die Grenzen des Automobildesigns zu verschieben, verwendet im gesamten Innenraum Carbonfasern, um eine leichte und dennoch luxuriöse Umgebung zu schaffen. Diese Beispiele zeigen, wie Carbonfasern das Fahrerlebnis verbessern, indem sie Spitzentechnologie mit raffinierter Handwerkskunst kombinieren.

Warum Kohlefaser die Zukunft des Automobildesigns ist

Fortschritte in der Kohlefasertechnologie

Innovationen machen sie erschwinglicher und zugänglicher

Kohlefaser wurde aufgrund der hohen Produktionskosten lange Zeit mit Exklusivität in Verbindung gebracht. Die jüngsten technologischen Fortschritte ändern dieses Bild jedoch. Die Hersteller erforschen jetzt innovative Methoden, um den Produktionsprozess zu rationalisieren. Die Automatisierung der Web- und Karbonisierungsschritte verringert beispielsweise die Arbeitsintensität und macht Karbonfasern für den Massenmarkt zugänglicher. Diese Innovationen zielen darauf ab, die Vorteile von Karbonfasern einem breiteren Publikum zugänglich zu machen, einschließlich alltäglicher Autofahrer wie Sie.

Die Forscher entwickeln auch alternative Materialien, um die Kosten zu senken. Biobasierte Flachsfasern, eingeführt von Unternehmen wie McLarendienen als nachhaltiger Ersatz für herkömmliche Kohlenstofffasern in bestimmten Anwendungen. Dieser Ansatz senkt nicht nur die Kosten, sondern kommt auch der wachsenden Nachfrage nach umweltfreundlichen Lösungen entgegen. Durch die Integration dieser Alternativen können die Automobilhersteller die Leistung beibehalten und gleichzeitig die Kohlefaser erschwinglicher machen.

"Die Zukunft der Kohlefaser liegt in der Ausgewogenheit von Kosteneffizienz und hoher Leistung". wie Branchenexperten betonen. Diese Ausgewogenheit gewährleistet, dass Sie die Vorteile modernster Materialien genießen können, ohne das Budget zu sprengen.

Integration in Hybrid- und Elektrofahrzeugkonzepte

Das Aufkommen von Hybrid- und Elektrofahrzeugen hat die Bedeutung von Leichtbaumaterialien wie Kohlenstofffasern weiter verdeutlicht. Diese Fahrzeuge sind auf Effizienz angewiesen, um die Reichweite und Leistung der Batterien zu maximieren. Die leichten Eigenschaften von Carbonfasern machen sie zu einer idealen Wahl, um das Gesamtgewicht von Elektrofahrzeugen zu reduzieren, sodass Sie mit einer einzigen Ladung weiter fahren können.

Die Automobilhersteller verwenden jetzt Kohlefaser für wichtige Komponenten von Elektrofahrzeugen, wie z. B. für Batteriegehäuse und Strukturrahmen. Diese Teile profitieren von dem günstigen Verhältnis von Festigkeit und Gewicht des Materials, das Sicherheit und Haltbarkeit gewährleistet, ohne die Effizienz zu beeinträchtigen. Räder und Aufhängungssysteme aus Kohlefaser verbessern beispielsweise das Fahrverhalten und senken den Energieverbrauch, wodurch das Fahrerlebnis verbessert wird.

Mit dem Übergang der Automobilindustrie zur Elektrifizierung wird die Rolle der Kohlefaser nur noch wachsen. Ihre Fähigkeit, Leistung mit Nachhaltigkeit zu verbinden, macht sie zu einem Eckpfeiler künftiger Fahrzeugkonstruktionen.

Bemühungen um Nachhaltigkeit und Recycling

Herausforderungen beim Recycling von Kohlenstofffasern

Trotz ihrer vielen Vorteile stellt das Recycling von Kohlenstofffasern eine große Herausforderung dar. Die komplexe Struktur und die Harzbindung des Materials machen es schwierig, es aufzubrechen und wiederzuverwenden. Herkömmliche Recyclingverfahren führen oft dazu, dass die Fasern ihre ursprüngliche Festigkeit verlieren, was ihre Einsatzmöglichkeiten einschränkt. Dies stellt ein Problem für Automobilhersteller dar, die sich um die Entwicklung nachhaltiger Fahrzeuge bemühen.

Außerdem halten die hohen Kosten der Recyclingverfahren von einer breiten Einführung ab. So erfordert beispielsweise die Trennung von Kohlenstofffasern aus Verbundwerkstoffen eine fortschrittliche Technologie, die die Kosten in die Höhe treibt. Diese Herausforderungen verdeutlichen den Bedarf an innovativen Lösungen, um das Recycling effizienter und kostengünstiger zu gestalten.

Nach Angaben von Branchenführern, "Die Entwicklung skalierbarer Recyclingmethoden ist für die Zukunft der Kohlefaser im Automobilbau von entscheidender Bedeutung. Wenn Sie diese Hindernisse überwinden, können Sie sich an leistungsstarken Fahrzeugen erfreuen, ohne die Umwelt zu vernachlässigen.

Neue Lösungen für eine grünere Zukunft

Automobilhersteller und Forscher arbeiten aktiv an Lösungen für die Herausforderungen des Recyclings. Ein vielversprechender Ansatz ist die Pyrolyse, ein Verfahren, bei dem Kohlefaserverbundwerkstoffe in einer sauerstofffreien Umgebung erhitzt werden, um brauchbare Fasern zu gewinnen. Bei dieser Methode bleibt ein Großteil der ursprünglichen Festigkeit des Materials erhalten, so dass es sich für die Wiederverwendung in verschiedenen Anwendungen eignet.

Unternehmen wie McLaren nehmen eine Vorreiterrolle ein, indem sie recycelte Kohlenstofffasern in ihre Konstruktionen einbauen. In der Formel 1 hat McLaren biobasierte Flachsfasern als Alternative zu herkömmlichen Kohlenstofffasern eingeführt und damit sein Engagement für Nachhaltigkeit unter Beweis gestellt. Diese Bemühungen ebnen den Weg für umweltfreundlichere Automobildesigns und sorgen dafür, dass Sie Fahrzeuge fahren können, bei denen sowohl Leistung als auch Umweltverträglichkeit im Vordergrund stehen.

Die Zukunft der Kohlenstofffasern liegt auch in geschlossenen Recyclingkreisläufen. Diese Systeme zielen auf die Rückgewinnung und Wiederverwendung von Carbonfasern aus Altfahrzeugen ab, wodurch Abfälle reduziert und Ressourcen geschont werden. Indem Sie diese Initiativen unterstützen, tragen Sie zu einer nachhaltigeren Automobilindustrie bei.

Mit den fortschreitenden Recyclingtechnologien wird Kohlefaser für umweltbewusste Autofahrer immer interessanter. Ihr Potenzial, hohe Leistung mit ökologischer Verantwortung zu verbinden, macht sie zu einem Schlüsselmaterial für die Zukunft des Automobildesigns.

Beispiele für Hochleistungsfahrzeuge mit Carbonfaser

Ikonische Modelle und ihre Verwendung von Kohlefaser

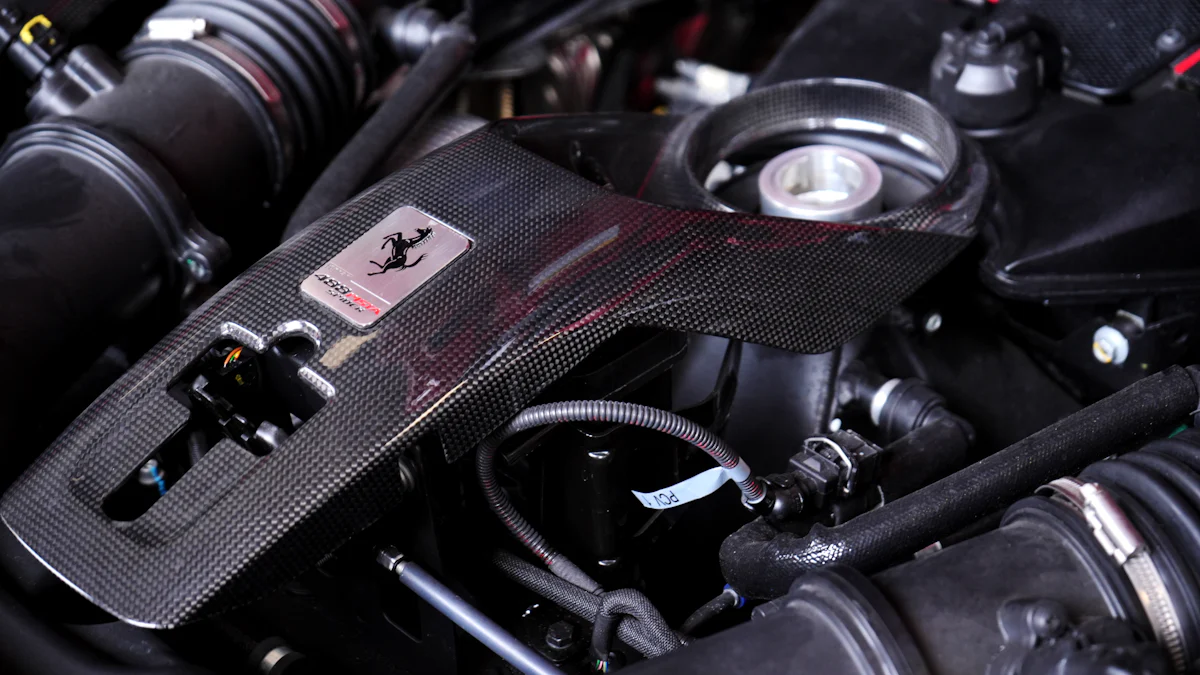

Ferrari LaFerrari: Leichtes Monocoque-Chassis

Der Ferrari LaFerrari ist ein Paradebeispiel dafür, wie Kohlefaser die Automobiltechnik verändert. Dieses Hypercar verfügt über ein leichtes Monocoque-Chassis, das vollständig aus Kohlefaser besteht. Durch die Verwendung dieses fortschrittlichen Materials konnte Ferrari das Gewicht des Fahrzeugs erheblich reduzieren und gleichzeitig eine außergewöhnliche Steifigkeit beibehalten. Das Ergebnis ist ein Fahrzeug, das unvergleichliche Geschwindigkeit, Agilität und Sicherheit bietet. Die Monocoque-Konstruktion verbessert auch die strukturelle Integrität und gewährleistet, dass der Wagen bei hohen Geschwindigkeiten extremen Kräften standhält.

Die Ferrari-Ingenieure haben das Chassis aus Kohlefaser sorgfältig entwickelt, um Aerodynamik und Leistung zu optimieren. Das verringerte Gewicht verbessert die Beschleunigung und das Handling, wodurch Sie schärfere Kurven und schnellere Reaktionen erleben können. Diese Innovation unterstreicht das Engagement von Ferrari, die Grenzen des Automobildesigns durch den strategischen Einsatz von Karbonteilen zu verschieben.

McLaren P1: Umfangreicher Einsatz von Kohlefaser für Geschwindigkeit und Agilität

Der McLaren P1 ist ein Beispiel für die umfassende Anwendung von Karbonfasern in Hochleistungsfahrzeugen. McLaren konstruierte den P1 mit einem MonoCage-Chassis, einer einteiligen Kohlefaserstruktur, die für unübertroffene Festigkeit und Leichtigkeit sorgt. Diese Konstruktion reduziert das Gesamtgewicht des Fahrzeugs und ermöglicht eine atemberaubende Beschleunigung und Höchstgeschwindigkeit. Die Verwendung von Kohlefaser geht über das Chassis hinaus: Karosserieteile, Innenraumkomponenten und aerodynamische Elemente werden alle aus diesem Material gefertigt.

Die Leichtbauweise des P1 verbessert seine Agilität und macht ihn zu einem der reaktionsschnellsten Autos auf der Straße und der Rennstrecke. Die Kohlefaserkomponenten verbessern auch die Kraftstoffeffizienz, indem sie die für den Antrieb des Fahrzeugs erforderliche Energie reduzieren. McLarens innovativer Ansatz zeigt, wie Carbonfasern sowohl die Leistung als auch die Nachhaltigkeit im Automobildesign verbessern können.

"Die hohe Festigkeit im Verhältnis zum Gewicht macht Kohlefaser zum idealen Material für Hochleistungsfahrzeuge wie den McLaren P1. wie in Studien über seine Verwendung in der Automobilindustrie festgestellt wurde.

Rennsport-Anwendungen

Formel-1-Wagen: Kohlefaser für maximale Leistung

Formel-1-Autos setzen in hohem Maße auf Kohlefaser, um maximale Leistung zu erzielen. Jedes Bauteil, vom Fahrgestell bis zu den Kotflügeln, wird aus Kohlefaser hergestellt, um Gewicht zu sparen und die Festigkeit zu erhöhen. Dank dieses Materials können F1-Autos schneller beschleunigen, schärfere Kurven fahren und auch bei hohen Geschwindigkeiten stabil bleiben. Das geringe Gewicht von Karbonfasern verbessert auch die Treibstoffeffizienz und verschafft den Teams einen Wettbewerbsvorteil bei den Rennen.

Sicherheit ist ein weiterer entscheidender Faktor in der Formel 1. Monocoque-Strukturen aus Kohlefaser schützen die Fahrer, indem sie die Aufprallenergie bei Unfällen absorbieren und ableiten. Diese Innovation hat im Motorsport schon unzählige Leben gerettet. Wenn Sie ein Formel-1-Rennen verfolgen, werden Sie Zeuge des Höhepunkts der Ingenieurskunst, bei dem Kohlefaser eine zentrale Rolle für Geschwindigkeit, Sicherheit und Präzision spielt.

Le Mans-Prototypen: Gleichgewicht zwischen Geschwindigkeit, Sicherheit und Ausdauer

Le-Mans-Prototypen sind ein Beispiel für die Vielseitigkeit von Kohlefaser im Rennsport. Diese Langstreckenautos müssen ein Gleichgewicht zwischen Geschwindigkeit, Sicherheit und Haltbarkeit finden, um bei den zermürbenden 24-Stunden-Rennen bestehen zu können. Kohlefaser ermöglicht es den Herstellern, leichte und dennoch robuste Fahrzeuge zu bauen, die auch extremen Bedingungen standhalten. Die hohe Zugfestigkeit des Materials sorgt dafür, dass kritische Komponenten wie das Chassis und die Karosserieteile auch bei starker Beanspruchung intakt bleiben.

Die Aerodynamik spielt bei Le Mans-Rennen eine entscheidende Rolle, und Kohlefaser ist in diesem Bereich hervorragend. Flügel, Splitter und Diffusoren aus Kohlefaser optimieren den Luftstrom, verringern den Luftwiderstand und erhöhen den Abtrieb. Dies verbessert die Stabilität und Kontrolle und ermöglicht es den Fahrern, hohe Geschwindigkeiten über lange Strecken zu halten. Die Verwendung von Karbonteilen in Le-Mans-Prototypen zeigt, wie fortschrittliche Materialien sowohl die Leistung als auch die Zuverlässigkeit in den anspruchsvollsten Umgebungen verbessern können.

Die Forschung zeigt, dass "Die Fähigkeit der Kohlefaser, hohen energetischen Belastungen standzuhalten, macht sie für den Rennsport unverzichtbar." Diese Strapazierfähigkeit gewährleistet eine konstante Leistung während des gesamten Rennens und verschafft den Teams einen Wettbewerbsvorteil.

Herausforderungen und Grenzen von Carbonfaser

Hohe Produktionskosten

Warum Kohlefaser teuer bleibt

Kohlefaser ist ein erstklassiges Material, das jedoch aufgrund seiner hohen Produktionskosten für eine breite Anwendung weniger zugänglich ist. Der Herstellungsprozess umfasst mehrere komplizierte Schritte, wie Spinnen, Stabilisieren, Karbonisieren und Weben. Jeder Schritt erfordert fortschrittliche Technologie und eine präzise Steuerung, um die gewünschte Festigkeit und Leichtigkeit zu erreichen. Diese Prozesse erfordern viel Energie und spezielle Ausrüstung, was die Kosten in die Höhe treibt.

Die für die Herstellung von Kohlenstofffasern verwendeten Rohstoffe wie Polyacrylnitril (PAN) oder Pech tragen ebenfalls zu den Kosten bei. Diese Materialien werden umfangreichen chemischen Behandlungen unterzogen, um die starke kristalline Struktur zu erzeugen, die Kohlenstofffasern ausmacht. Im Gegensatz zu herkömmlichen Materialien wie Stahl oder Aluminium kann Kohlefaser aufgrund ihrer arbeitsintensiven Beschaffenheit nicht einfach in Massenproduktion hergestellt werden. Diese Exklusivität macht sie für die Automobilhersteller zu einer kostspieligen Wahl.

"Die Komplexität der Karbonfaserproduktion schränkt ihre Erschwinglichkeit ein". wie von Branchenexperten festgestellt. Dies erklärt, warum es vor allem in Hochleistungsfahrzeugen wie dem Ferrari LaFerrari und dem McLaren P1 verwendet wird, wo die Leistung die Kosten rechtfertigt.

Bemühungen um Kostensenkung in der Massenproduktion

Automobilhersteller und Forscher arbeiten aktiv daran, Kohlefaser erschwinglicher zu machen. Innovationen in der Automatisierung zielen darauf ab, den Herstellungsprozess zu rationalisieren. So können beispielsweise automatisierte Webmaschinen Carbonfasergewebe schneller und mit größerer Präzision herstellen und so die Arbeitskosten senken. Darüber hinaus ermöglichen Fortschritte in der digitalen Modellierung den Herstellern die Optimierung von Produktionsschritten, wodurch Abfall minimiert und die Effizienz verbessert wird.

Einige Unternehmen erforschen alternative Materialien, um die Kosten zu senken. Biobasierte Fasern wie Flachs bieten für bestimmte Anwendungen einen nachhaltigen und kostengünstigeren Ersatz. McLaren hat diese Materialien bereits in einige seiner Entwürfe integriert und damit gezeigt, dass sie die traditionelle Kohlefaser ergänzen können.

Auch die Bemühungen um das Recycling von Kohlenstofffasern spielen eine Rolle bei der Kostensenkung. Durch die Rückgewinnung von Fasern aus ausgedienten Bauteilen können die Hersteller diese in neuen Produkten wiederverwenden. Auch wenn recycelte Kohlenstofffasern nicht die Festigkeit von Neuware erreichen, sind sie doch eine praktikable Option für weniger anspruchsvolle Anwendungen. Diese Initiativen versprechen, Kohlenstofffasern zugänglicher zu machen, ohne ihre Leistungsvorteile zu schmälern.

Reparatur und Wartung

Schwierige Reparatur von beschädigten Kohlefaserteilen

Kohlefaser zeichnet sich zwar durch hohe Festigkeit und Langlebigkeit aus, doch ihre Reparatur stellt eine große Herausforderung dar. Im Gegensatz zu Stahl oder Aluminium, die geschweißt oder umgeformt werden können, sind für die Reparatur von Kohlefaser spezielle Techniken erforderlich. Schäden an Karbonfasern führen häufig zu Delaminationen, bei denen sich Schichten des Materials trennen. Diese Art von Schaden schwächt die Struktur und kann nicht einfach repariert werden.

Bei der Reparatur von Kohlefasern wird in der Regel der beschädigte Teil entfernt und durch neues Material ersetzt. Dieser Prozess erfordert Präzision, um sicherzustellen, dass das reparierte Teil seine ursprüngliche Stärke und Integrität behält. Um dieses Maß an Genauigkeit zu erreichen, sind jedoch qualifizierte Techniker und moderne Werkzeuge erforderlich, was die Reparatur zeitaufwändig und teuer macht.

Nach Angaben von Automobilingenieuren, "Karbonfaserreparaturen erfordern Fachwissen und eine sorgfältige Ausführung, um Sicherheit und Leistung zu gewährleisten. Diese Komplexität verdeutlicht, warum beschädigte Kohlefaserbauteile oft komplett ersetzt und nicht repariert werden.

Spezialisierte Werkzeuge und Fachwissen erforderlich

Die Arbeit mit Kohlefaser erfordert spezielle Werkzeuge und Kenntnisse. Herkömmliche Reparaturmethoden wie Schweißen oder Hämmern lassen sich bei diesem Material nicht anwenden. Stattdessen verwenden die Techniker fortschrittliche Geräte wie Vakuumsysteme und Harzinjektionswerkzeuge, um beschädigte Teile wiederherzustellen. Diese Werkzeuge gewährleisten eine ordnungsgemäße Verklebung und Ausrichtung der Fasern, erhöhen jedoch die Gesamtkosten der Instandhaltung.

Die für den Umgang mit Kohlenstofffasern erforderlichen Fachkenntnisse erschweren die Reparaturen zusätzlich. Techniker müssen die einzigartigen Eigenschaften des Materials kennen, z. B. seine anisotrope Beschaffenheit, d. h. seine Festigkeit variiert je nach Richtung der Fasern. Ohne dieses Wissen können unsachgemäße Reparaturen die Leistung und Sicherheit des Bauteils beeinträchtigen.

Bei Hochleistungsfahrzeugen wie dem McLaren P1, die in hohem Maße auf Kohlefaser setzen, ist die Wartung dieser Komponenten von entscheidender Bedeutung. Automobilhersteller empfehlen oft zertifizierte Reparaturzentren, um sicherzustellen, dass die Arbeit ihren Standards entspricht. Dies garantiert zwar Qualität, schränkt aber auch die Verfügbarkeit von Reparaturdiensten ein und macht die Wartung für die Besitzer weniger bequem.

"Spezialwerkzeuge und Schulungen sind für die Wartung von Kohlenstofffasern unerlässlich". wie von Fachleuten hervorgehoben wird. Diese Anforderung unterstreicht, wie wichtig die richtige Pflege ist, um die Vorteile des Materials bei Hochleistungsanwendungen zu erhalten.

Kohlefaser ist ein entscheidender Faktor bei der Entwicklung von Hochleistungsfahrzeugen. Die leichte Struktur und die unübertroffene Festigkeit des Materials ermöglichen es, Fahrzeuge mit überragender Geschwindigkeit, Handhabung und Sicherheit zu bauen. Sie profitieren von ihrer Langlebigkeit und Effizienz, ob auf der Rennstrecke oder auf der Straße. In dem Maße, wie die Produktionskosten sinken und die Recycling-Technologien verbessert werden, wird Kohlefaser immer zugänglicher. Luxusmarken wie Ferrari und McLaren zeigen bereits, welches Potenzial in diesem Material steckt. Mit den Fortschritten in der Technologie und den Bemühungen um Nachhaltigkeit wird die Kohlefaser die Zukunft der Automobilinnovation neu definieren und Leistung mit Umweltverantwortung verbinden.