Entdecken Sie, warum Forge Carbon so revolutionär ist

Forge-Kohlenstofffasern haben die Industrie verändert, da sie außergewöhnliche Festigkeit mit einer leichten Struktur kombinieren. Ihre einzigartige Zusammensetzung bietet ein hervorragendes Verhältnis zwischen Festigkeit und Gewicht, was sie für Anwendungen, bei denen Leistung und Effizienz entscheidend sind, unverzichtbar macht. Im Gegensatz zu herkömmlichen Materialien ist die geschmiedete Kohlefaser riss-, abrieb- und korrosionsbeständig, was eine lange Lebensdauer unter extremen Bedingungen gewährleistet. Das innovative Herstellungsverfahren ermöglicht komplizierte Konstruktionen, so dass die Ingenieure Bauteile mit unübertroffener Präzision herstellen können. Diese Anpassungsfähigkeit hat die geschmiedete Kohlefaser zu einem Eckpfeiler bei der Weiterentwicklung von Automobil- und Luft- und Raumfahrttechnologien gemacht, bei denen die Gewichtsreduzierung ohne Einbußen bei der Festigkeit weiterhin oberste Priorität hat.

Wichtigste Erkenntnisse

Geschmiedete Karbonfasern bieten ein außergewöhnliches Verhältnis von Festigkeit zu Gewicht und sind daher ideal für Hochleistungsanwendungen in der Automobil- und Luftfahrtindustrie.

Das einzigartige Herstellungsverfahren von geschmiedeter Kohlefaser ermöglicht komplizierte Designs und komplexe Geometrien, die sowohl die Funktionalität als auch die Ästhetik verbessern.

Dieses fortschrittliche Material ist äußerst langlebig und widersteht Rissen, Korrosion und extremen Temperaturen, was die Zuverlässigkeit in anspruchsvollen Umgebungen gewährleistet.

Geschmiedete Kohlenstofffasern sind aufgrund des geringeren Materialabfalls und der vereinfachten Produktionsprozesse kostengünstig, was langfristig zu Einsparungen bei den Wartungs- und Betriebskosten führt.

Sein geringes Gewicht trägt zu einer verbesserten Kraftstoffeffizienz bei und macht ihn zu einer nachhaltigen Wahl für Industrien, die sich auf die Reduzierung von Kohlenstoffemissionen konzentrieren.

Die marmorierte Textur der geschmiedeten Kohlefaser sorgt für eine moderne Ästhetik, die den Luxusmarkt anspricht und die visuelle Attraktivität von High-End-Produkten erhöht.

Geschmiedete Karbonfasern treiben Innovationen voran und ebnen den Weg für Fortschritte in der Robotik, der erneuerbaren Energie und der nachhaltigen Luftfahrt.

Was ist geschmiedete Kohlefaser?

Definition und Merkmale

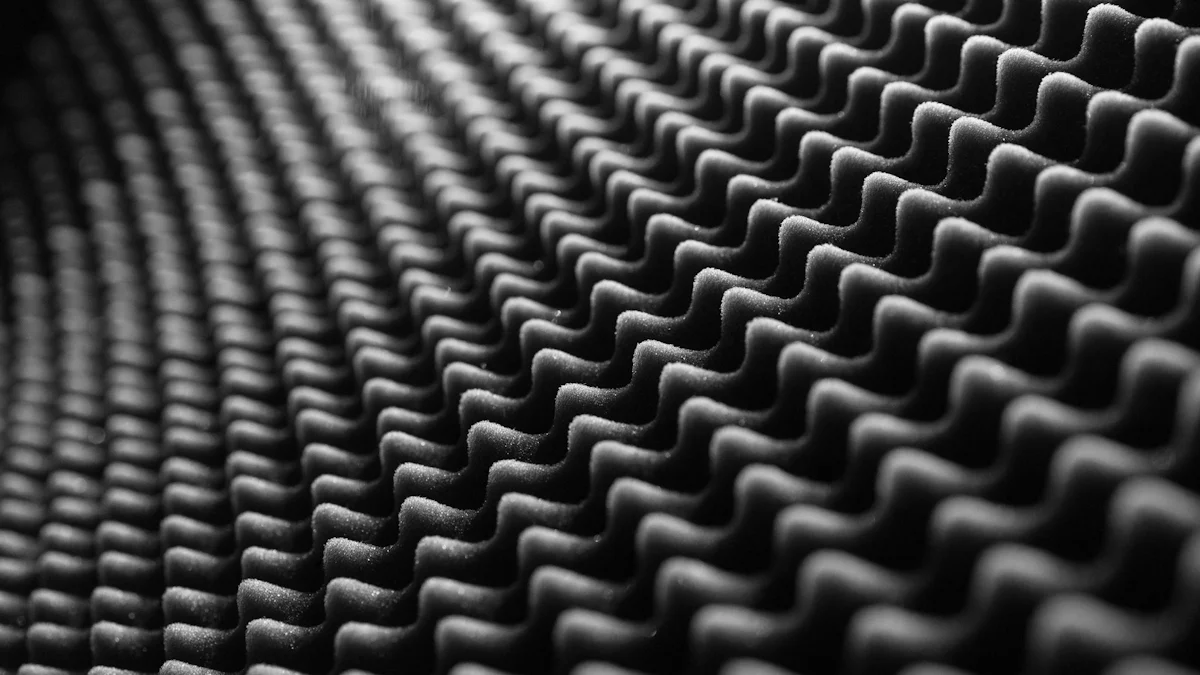

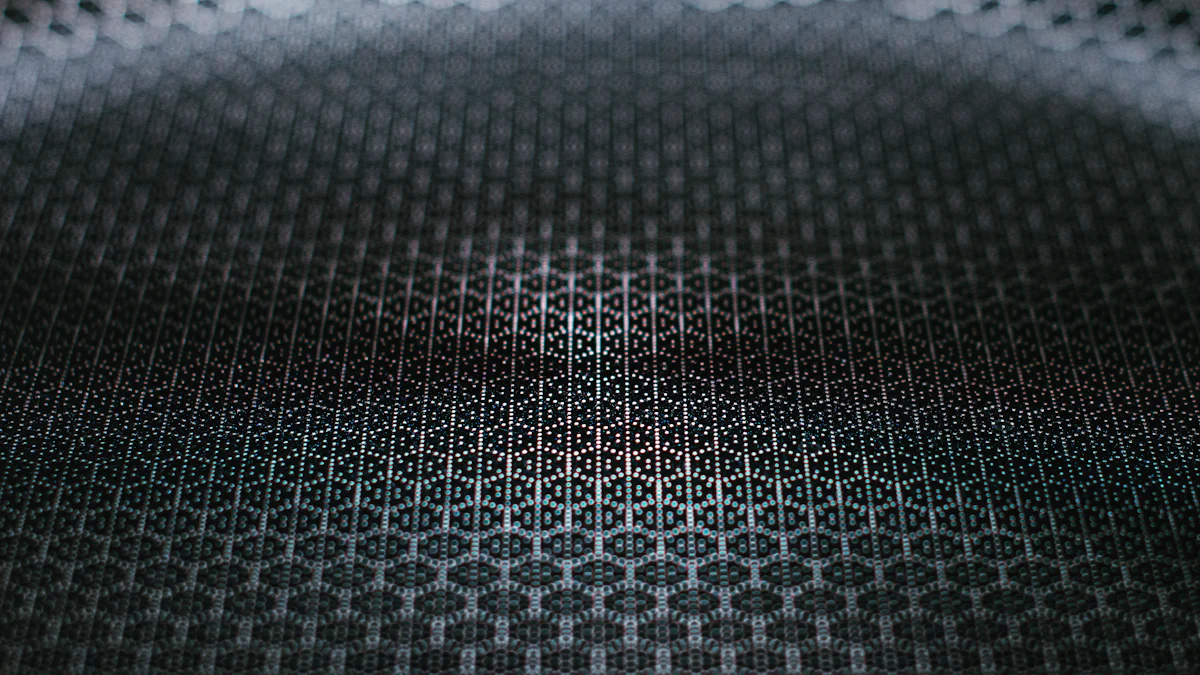

Geschmiedete Kohlefaser ist ein fortschrittlicher Verbundwerkstoff, der für seine außergewöhnliche Festigkeit, sein geringes Gewicht und sein einzigartiges Aussehen bekannt ist. Im Gegensatz zu herkömmlicher Kohlefaser, die ein gewebtes Muster aufweist, hat geschmiedete Kohlefaser eine marmorierte Textur. Dieses unverwechselbare Aussehen resultiert aus dem Herstellungsprozess, bei dem zerkleinerte Kohlenstofffasern mit Harz kombiniert und unter hoher Hitze und Druck verdichtet werden. Die fest verbundene Struktur des Materials gewährleistet hervorragende mechanische Eigenschaften wie hohe Zugfestigkeit, ausgezeichnete Rissbeständigkeit und bemerkenswerte Haltbarkeit.

Das Verhältnis zwischen Festigkeit und Gewicht von geschmiedeter Kohlefaser unterscheidet sie von herkömmlichen Materialien wie Stahl oder Aluminium. Sie bietet die gleiche oder eine höhere Festigkeit bei deutlich geringerem Gewicht. Diese Eigenschaft macht sie ideal für Branchen, in denen Leistung und Effizienz im Vordergrund stehen, wie z. B. in der Automobil- und Luftfahrtindustrie. Darüber hinaus sind geschmiedete Kohlenstofffasern korrosions- und abriebfest und widerstehen extremen Temperaturen, was ihre Zuverlässigkeit in anspruchsvollen Umgebungen gewährleistet.

Wie sich geschmiedete Kohlefaser von herkömmlicher Kohlefaser unterscheidet

Geschmiedete und herkömmliche Kohlenstofffasern haben zwar ein gemeinsames Grundmaterial, doch ihre Herstellungsverfahren und die daraus resultierenden Eigenschaften unterscheiden sich erheblich. Bei der traditionellen Kohlefaser werden kontinuierliche Stränge zu einer gewebeähnlichen Struktur gewebt, die dann geschichtet und mit Harz durchtränkt wird. Dieses Verfahren erzeugt ein gleichmäßiges, gitterartiges Muster und eignet sich gut für Anwendungen, die eine gleichmäßige Festigkeit über große Flächen hinweg erfordern.

Im Gegensatz dazu werden bei geschmiedeten Kohlenstofffasern kurze, willkürlich ausgerichtete Kohlenstofffasern mit Harz vermischt. Bei dieser Methode entfällt das Weben, und das Material kann in komplexe Formen gebracht werden. Die zufällige Ausrichtung der Fasern verbessert die isotropen Eigenschaften des Materials, d. h. es weist eine gleichmäßige Festigkeit in alle Richtungen auf. Diese Eigenschaft macht geschmiedete Kohlenstofffasern besonders vorteilhaft für Bauteile mit komplizierten Geometrien oder Bereiche, die multidirektionalen Kräften ausgesetzt sind.

Ein weiterer wichtiger Unterschied liegt in der Ästhetik. Das gewebte Erscheinungsbild der traditionellen Kohlefaser spricht diejenigen an, die ein glattes, einheitliches Aussehen suchen, während die marmorierte Textur der geschmiedeten Kohlefaser eine moderne, künstlerische Alternative darstellt. Diese optische Vielseitigkeit hat sie zu einer beliebten Wahl für die Innenausstattung von Luxusautos und andere hochwertige Anwendungen gemacht.

Der Herstellungsprozess von geschmiedeten Verbundwerkstoffen

Die Herstellung von geschmiedeten Kohlenstofffasern erfolgt in einem hochspezialisierten Verfahren, um die Festigkeit und Anpassungsfähigkeit zu maximieren. Die Hersteller zerkleinern zunächst die Kohlenstofffasern in kleine Stücke, die dann mit einem wärmehärtenden Harz vermischt werden. Diese Mischung wird in eine Form gegeben, die entsprechend dem gewünschten Bauteil geformt wird. Unter extremer Hitze und Druck härtet das Harz aus und bindet die Fasern zu einer festen, kompakten Struktur zusammen.

Dieses Verfahren macht das traditionelle Weben überflüssig und ermöglicht eine größere Designflexibilität. Ingenieure können Bauteile mit komplexen Geometrien, wie z. B. gebogene oder hohle Formen, herstellen, ohne die strukturelle Integrität zu beeinträchtigen. Die Hochdruckverdichtung sorgt dafür, dass das Material dicht und frei von Hohlräumen bleibt, was seine mechanischen Eigenschaften verbessert.

Die Effizienz dieses Herstellungsverfahrens trägt auch zur Kosteneffizienz bei. Durch die Verringerung des Materialabfalls und die Vereinfachung der Produktionsschritte werden geschmiedete Kohlenstofffasern zu einer leichter zugänglichen Option für Branchen, die Hochleistungsmaterialien benötigen. Seine Anpassungsfähigkeit und die rationelle Produktion machen es zu einer revolutionären Wahl in der Kohlenstofffaserherstellung.

Die wichtigsten Vorteile von geschmiedetem Kohlenstofffasergewebe

Hervorragendes Verhältnis von Stärke zu Gewicht

Geschmiedete Karbonfasern zeichnen sich durch ihr außergewöhnliches Verhältnis von Festigkeit zu Gewicht aus und sind daher ein bevorzugtes Material in Branchen, in denen Leistung und Effizienz entscheidend sind. Dieser fortschrittliche Verbundwerkstoff bietet eine überragende Festigkeit und ist gleichzeitig deutlich leichter als herkömmliche Materialien wie Stahl und Aluminium. Geschmiedete Kohlenstofffasern beispielsweise reduzieren das Gewicht um etwa 42%, wenn sie Aluminium ersetzen, und sind fast fünfmal leichter als Stahl. Diese Gewichtsreduzierung verbessert direkt die Kraftstoffeffizienz und die Gesamtleistung in Anwendungen wie der Automobil- und Luft- und Raumfahrttechnik.

Die Fähigkeit des Materials, eine hohe Festigkeit zu erreichen, ohne unnötig viel Volumen hinzuzufügen, sorgt dafür, dass die Bauteile unter Belastung robust bleiben. Ingenieure nutzen diese Eigenschaft, um leichte und dennoch haltbare Strukturen zu entwerfen, die sowohl die Geschwindigkeit als auch die Energieeffizienz verbessern. Durch die Kombination von Festigkeit und Leichtigkeit definiert geschmiedete Kohlefaser die Möglichkeiten für Hochleistungsanwendungen neu.

Außergewöhnliche Langlebigkeit und Widerstandsfähigkeit

Geschmiedete Karbonfasern zeichnen sich durch eine bemerkenswerte Haltbarkeit aus, die sie äußerst verschleißfest macht. Ihre fest verbundene Struktur gewährleistet eine hervorragende Rissbeständigkeit, selbst unter extremen Bedingungen. Im Gegensatz zu herkömmlichen Materialien ist sie korrosions- und abriebfest, was die Lebensdauer von Bauteilen verlängert, die rauen Umgebungen ausgesetzt sind. Diese Beständigkeit erweist sich in Branchen wie der Luft- und Raumfahrt als unschätzbar wertvoll, wo die Materialien hohen Temperaturen, Druckschwankungen und Stoßkräften standhalten müssen.

Die Widerstandsfähigkeit des Materials trägt auch zur Sicherheit und Zuverlässigkeit bei. Bauteile aus geschmiedeten Kohlenstofffasern behalten ihre strukturelle Integrität im Laufe der Zeit und verringern das Ausfallrisiko. Diese Zuverlässigkeit macht das Material zur idealen Wahl für kritische Anwendungen wie Flugzeugteile und Sicherheitsmerkmale in der Automobilindustrie.

Designflexibilität für komplexe Geometrien

Das Herstellungsverfahren für geschmiedete Kohlenstofffasern ermöglicht eine unvergleichliche Designflexibilität. Im Gegensatz zu herkömmlichen Kohlenstofffasern, die gewebt und geschichtet werden müssen, werden bei geschmiedeten Kohlenstofffasern zufällig ausgerichtete Fasern mit Harz gemischt. Dieses einzigartige Verfahren ermöglicht es, das Material in komplizierte Formen und komplexe Geometrien zu formen, ohne die Festigkeit zu beeinträchtigen. Ingenieure können gekrümmte, hohle oder mehrdimensionale Komponenten herstellen, die spezifische Designanforderungen erfüllen.

Diese Anpassungsfähigkeit eröffnet neue Möglichkeiten für Innovationen. In der Automobilindustrie verwenden die Hersteller geschmiedete Karbonfasern, um leichte Strukturbauteile und luxuriöse Innenausstattungselemente mit künstlerischem Anspruch herzustellen. Ihre marmorierte Textur verleiht ihr eine moderne Ästhetik und macht sie zu einer beliebten Wahl für hochwertige Designs. Die Fähigkeit, Funktionalität mit visueller Attraktivität zu verbinden, unterscheidet geschmiedete Kohlefaser von anderen Materialien.

Kosteneffizienz in der Produktion

Geschmiedete Kohlenstofffasern bieten eine kostengünstige Lösung für Branchen, die Hochleistungsmaterialien benötigen. Der Herstellungsprozess reduziert den Materialabfall durch die Verwendung von geschnittenen Kohlenstofffasern anstelle von kontinuierlichen Strängen. Dieser Ansatz minimiert die Notwendigkeit des Präzisionswebens, das sowohl zeit- als auch arbeitsintensiv ist. Durch die Rationalisierung der Produktionsschritte erzielen die Hersteller erhebliche Einsparungen an Zeit und Ressourcen.

Die Möglichkeit, geschmiedete Kohlenstofffasern in einem einzigen Schritt in komplexe Formen zu bringen, erhöht die Kosteneffizienz weiter. Herkömmliche Werkstoffe wie Aluminium und Stahl erfordern oft mehrere Prozesse, wie Schneiden, Schweißen und Nachbearbeitung, um ähnliche Ergebnisse zu erzielen. Im Gegensatz dazu entfallen bei geschmiedeten Verbundwerkstoffen diese zusätzlichen Schritte, wodurch die Produktionskosten bei gleichbleibend hoher Qualität gesenkt werden.

Außerdem trägt das geringe Gewicht der geschmiedeten Kohlefaser zu langfristigen Einsparungen bei. Wird beispielsweise Aluminium durch geschmiedete Kohlenstofffasern ersetzt, verringert sich das Gewicht um etwa 42%, während es fast fünfmal leichter als Stahl ist. Diese Gewichtsreduzierung führt zu einer verbesserten Kraftstoffeffizienz in der Automobil- und Luftfahrtindustrie, wodurch die Betriebskosten langfristig gesenkt werden. Die Langlebigkeit von geschmiedeter Kohlefaser minimiert auch die Wartungskosten, da ihre Korrosions- und Verschleißfestigkeit eine längere Lebensdauer der Komponenten gewährleistet.

Die Industrie profitiert von der Anpassungsfähigkeit geschmiedeter Kohlenstofffasern, die die Herstellung komplizierter Designs ohne Beeinträchtigung der strukturellen Integrität ermöglicht. Diese Vielseitigkeit macht zusätzliche Materialien oder Verstärkungen überflüssig, was die Kosten weiter senkt. Durch die Kombination von Erschwinglichkeit und außergewöhnlicher Leistung ist geschmiedete Kohlefaser eine revolutionäre Wahl für Hersteller geworden, die sowohl die Produktion als auch die betriebliche Effizienz optimieren wollen.

Anwendungen in der Automobilindustrie

Leichte strukturelle Komponenten

Geschmiedete Kohlenstofffasern haben die Konstruktion von Leichtbaukomponenten in der Automobilindustrie revolutioniert. Ingenieure legen großen Wert auf die Reduzierung des Fahrzeuggewichts, um die Kraftstoffeffizienz und die Leistung zu verbessern. Geschmiedete Karbonfasern erreichen dies, indem sie im Vergleich zu herkömmlichen Materialien wie Stahl und Aluminium ein besseres Verhältnis zwischen Festigkeit und Gewicht bieten. Wird beispielsweise Aluminium durch geschmiedete Kohlefaser ersetzt, kann das Gewicht um ca. 42% reduziert werden, während die Festigkeit des ursprünglichen Materials beibehalten oder sogar übertroffen wird.

Die Anpassungsfähigkeit von geschmiedeten Verbundwerkstoffen ermöglicht den Herstellern die Herstellung komplizierter Strukturteile wie Fahrwerkskomponenten, Querlenker und Karosserieteile. Diese Teile reduzieren nicht nur das Gesamtgewicht des Fahrzeugs, sondern verbessern auch das Fahrverhalten und die Beschleunigung. Die Korrosions- und Verschleißbeständigkeit des Materials sorgt dafür, dass diese Bauteile auch unter extremen Bedingungen ihre Integrität behalten. Diese Kombination aus Langlebigkeit und Leichtigkeit macht geschmiedete Kohlenstofffasern zu einem unverzichtbaren Material für den modernen Automobilbau.

Luxuriöse Innenausstattung und ästhetische Merkmale

Neben ihren funktionalen Vorteilen ist geschmiedete Kohlefaser eine beliebte Wahl für luxuriöse Innenausstattungen und ästhetische Merkmale in hochwertigen Fahrzeugen geworden. Ihre marmorierte Textur verleiht ihr ein einzigartiges, modernes Aussehen, das sich von dem traditionellen gewebten Muster der Standard-Kohlefaser unterscheidet. Dieser visuelle Reiz hat sie zu einem Favoriten unter Designern gemacht, die anspruchsvolle und innovative Innenräume gestalten wollen.

Automobilhersteller verwenden geschmiedete Verbundwerkstoffe zur Herstellung von Elementen wie Armaturenbrettverkleidungen, Mittelkonsolen und Türverkleidungen. Diese Komponenten erhöhen nicht nur den ästhetischen Wert des Fahrzeugs, sondern tragen auch zur Gewichtsreduzierung bei. Die Möglichkeit, das Material in komplexe Formen zu bringen, erlaubt es den Designern, mit kühnen und komplizierten Designs zu experimentieren, was das Gesamterlebnis des Luxus für die Verbraucher erhöht. Darüber hinaus sorgt die Langlebigkeit der geschmiedeten Karbonfasern dafür, dass diese Innenraumkomponenten im Laufe der Zeit makellos und verschleißfest bleiben.

Motorsport-Innovationen mit geschmiedeten Verbundwerkstoffen

Motorsportteams haben sich für geschmiedete Verbundwerkstoffe entschieden, weil sie unter anspruchsvollen Bedingungen hohe Leistungen erbringen können. Das geringe Gewicht der geschmiedeten Kohlefaser spielt eine entscheidende Rolle bei der Verbesserung von Geschwindigkeit und Agilität auf der Rennstrecke. Durch die Gewichtsreduzierung kritischer Komponenten wie aerodynamischer Elemente, Aufhängungssysteme und Motorabdeckungen erreichen die Teams eine bessere Beschleunigung und Handhabung.

Die isotropen Eigenschaften der geschmiedeten Kohlefaser sorgen für gleichbleibende Festigkeit in allen Richtungen, was sie ideal für Teile macht, die bei Hochgeschwindigkeitsmanövern multidirektionalen Kräften ausgesetzt sind. Darüber hinaus gewährleistet die Hitze- und Schlagfestigkeit des Materials die Zuverlässigkeit im harten Wettbewerb. Motorsportingenieure schätzen auch die Designflexibilität des Materials, die es ihnen ermöglicht, maßgeschneiderte Komponenten zu entwickeln, die auf spezifische Leistungsanforderungen zugeschnitten sind.

Der Einsatz von geschmiedeten Verbundwerkstoffen im Motorsport steigert nicht nur die Leistung, sondern treibt auch die Innovation in der Automobiltechnik voran. Viele der für den Rennsport entwickelten Entwicklungen finden schließlich ihren Weg in die Fahrzeuge der Verbraucher, was die Bedeutung von geschmiedeten Kohlenstofffasern in der Branche weiter stärkt.

Anwendungen in der Luft- und Raumfahrtindustrie

Strukturelle Komponenten für Flugzeuge

Geschmiedete Verbundwerkstoffe sind zu einem Eckpfeiler in der Luft- und Raumfahrtindustrie geworden, insbesondere bei der Herstellung von Strukturbauteilen. Flugzeughersteller legen Wert auf Materialien, die Festigkeit, Leichtigkeit und Haltbarkeit miteinander verbinden. Geschmiedete Verbundwerkstoffe erfüllen diese Anforderungen, da sie im Vergleich zu herkömmlichen Materialien wie Aluminium oder Stahl ein besseres Verhältnis zwischen Festigkeit und Gewicht bieten. Diese Eigenschaft ermöglicht es den Ingenieuren, leichtere Rumpfabschnitte, Flügelstrukturen und andere wichtige Teile zu konstruieren, ohne die Sicherheit oder Leistung zu beeinträchtigen.

Die Anpassungsfähigkeit von geschmiedeten Verbundwerkstoffen ermöglicht die Herstellung komplizierter Formen und Geometrien, die für moderne Flugzeugkonstruktionen unerlässlich sind. Ingenieure können Komponenten so formen, dass sie spezifischen aerodynamischen Anforderungen entsprechen, die Treibstoffeffizienz verbessern und den Luftwiderstand verringern. Darüber hinaus gewährleistet die Beständigkeit des Materials gegen Ermüdung und Korrosion eine langfristige Zuverlässigkeit, selbst unter extremen Bedingungen wie großen Höhen und schwankenden Temperaturen. Diese Eigenschaften machen geschmiedete Verbundwerkstoffe zu einem unverzichtbaren Material für den Fortschritt in der Luft- und Raumfahrttechnik.

Hitze- und Schlagfestigkeit in der Luft- und Raumfahrt

In der Luft- und Raumfahrtindustrie werden Materialien benötigt, die extremen Bedingungen standhalten. Geschmiedete Verbundwerkstoffe zeichnen sich in dieser Hinsicht durch eine außergewöhnliche Hitze- und Stoßfestigkeit aus. Flugzeugkomponenten sind während des Fluges oft starken thermischen Belastungen ausgesetzt, insbesondere in der Nähe von Triebwerken oder in Bereichen, die der atmosphärischen Reibung ausgesetzt sind. Geschmiedete Verbundwerkstoffe bewahren unter diesen Bedingungen ihre strukturelle Integrität und gewährleisten eine gleichbleibende Leistung und Sicherheit.

Aufprallfestigkeit ist ein weiterer kritischer Faktor in der Luft- und Raumfahrt. Während des Fluges sind Flugzeuge verschiedenen Kräften ausgesetzt, darunter Turbulenzen und mögliche Trümmeraufschläge. Geschmiedete Verbundwerkstoffe absorbieren und verteilen diese Kräfte effektiv und verringern so das Risiko von Schäden. Diese Widerstandsfähigkeit erhöht nicht nur die Sicherheit, sondern minimiert auch den Wartungsaufwand und trägt damit zur Kosteneffizienz für Fluggesellschaften und Hersteller bei.

Zukünftige Innovationen in der nachhaltigen Luftfahrt

Geschmiedete Verbundwerkstoffe spielen eine zentrale Rolle bei der Gestaltung der Zukunft der nachhaltigen Luftfahrt. Das geringe Gewicht des Materials trägt direkt zur Verringerung des Treibstoffverbrauchs und damit zur Senkung der Kohlenstoffemissionen bei. Da sich die Luft- und Raumfahrtindustrie auf umweltfreundlichere Technologien umstellt, bieten geschmiedete Verbundwerkstoffe eine praktikable Lösung für die Entwicklung effizienterer und umweltfreundlicherer Flugzeuge.

Forscher und Ingenieure erforschen weiterhin neue Anwendungen für geschmiedete Verbundwerkstoffe in der nachhaltigen Luftfahrt. Zu den möglichen Innovationen gehört die Integration des Materials in die Konstruktion von Elektroflugzeugen, bei denen eine Gewichtsreduzierung für die Optimierung der Batterieleistung entscheidend ist. Darüber hinaus könnten Fortschritte bei den Recyclingverfahren für geschmiedete Verbundwerkstoffe deren Nachhaltigkeit weiter verbessern und sich mit den weltweiten Bemühungen zur Abfallreduzierung und Förderung der Kreislaufwirtschaft decken.

Die einzigartigen Eigenschaften von geschmiedeten Verbundwerkstoffen machen sie zu einem wichtigen Innovationsmotor in der Luft- und Raumfahrtindustrie. Indem sie leichtere, stärkere und effizientere Konstruktionen ermöglichen, ebnen sie den Weg für eine Zukunft, in der die Luftfahrt sowohl leistungsstark als auch umweltfreundlich ist.

Vergleich mit anderen Materialien

Vorteile gegenüber herkömmlicher Kohlefaser

Geschmiedete Verbundwerkstoffe bieten deutliche Vorteile gegenüber herkömmlichen Kohlenstofffasern und sind daher für viele Branchen die erste Wahl. Herkömmliche Kohlenstofffasern bestehen aus gewebten Strängen, die in einem gitterartigen Muster angeordnet sind und ihre Festigkeit vor allem in bestimmten Richtungen entfalten. Im Gegensatz dazu bestehen geschmiedete Verbundwerkstoffe aus zufällig orientierten Kohlenstofffasern, die mit Harz vermischt sind. Diese einzigartige Struktur gewährleistet eine gleichmäßige Festigkeit in allen Richtungen und verbessert die Leistung bei multidirektionalen Kräften.

Das Herstellungsverfahren für geschmiedete Verbundwerkstoffe macht auch das Weben überflüssig, was eine größere Designflexibilität ermöglicht. Ingenieure können diese Materialien zu komplexen Formen formen, ohne die strukturelle Integrität zu beeinträchtigen. Diese Anpassungsfähigkeit ist von unschätzbarem Wert für Anwendungen, die komplizierte Geometrien erfordern, wie z. B. Karosserieteile für die Automobilindustrie oder Komponenten für die Luft- und Raumfahrt. Darüber hinaus bietet das marmorierte Erscheinungsbild der geschmiedeten Verbundwerkstoffe eine moderne Ästhetik, die den Luxusmarkt anspricht, im Gegensatz zur gleichmäßig gewebten Textur herkömmlicher Kohlenstofffasern.

Ein weiterer Bereich, in dem sich geschmiedete Verbundwerkstoffe auszeichnen, ist ihre Langlebigkeit. Ihre fest verbundene Struktur widersteht Rissen, Abrieb und Umwelteinflüssen besser als herkömmliche Kohlenstofffasern. Diese Widerstandsfähigkeit sorgt für eine längere Lebensdauer der Komponenten, reduziert die Wartungskosten und erhöht die Zuverlässigkeit in anspruchsvollen Umgebungen.

Vergleich mit Aluminium in Bezug auf Gewicht und Festigkeit

Geschmiedete Verbundwerkstoffe übertreffen Aluminium sowohl im Gewicht als auch in der Festigkeit, was sie zu einem überlegenen Material für Hochleistungsanwendungen macht. Aluminium ist zwar leicht, kann aber das Verhältnis von Festigkeit zu Gewicht von geschmiedeten Verbundwerkstoffen nicht erreichen. Wenn beispielsweise Aluminium durch geschmiedete Verbundwerkstoffe ersetzt wird, verringert sich das Gewicht um etwa 42%, während die Festigkeit des ursprünglichen Materials beibehalten oder sogar übertroffen wird. Diese Gewichtsreduzierung verbessert direkt die Kraftstoffeffizienz und die Leistung in Branchen wie der Automobil- und Luftfahrtindustrie.

Die Fähigkeit von geschmiedeten Verbundwerkstoffen, extremen Bedingungen standzuhalten, hebt sie noch weiter von anderen ab. Aluminium ist im Laufe der Zeit anfällig für Korrosion und Ermüdung, insbesondere in rauen Umgebungen. Geschmiedete Verbundwerkstoffe hingegen widerstehen diesen Problemen aufgrund ihrer robusten Struktur und ihrer Widerstandsfähigkeit gegenüber Umweltfaktoren. Diese Langlebigkeit gewährleistet, dass die Komponenten während ihrer gesamten Lebensdauer zuverlässig und sicher bleiben.

Außerdem übertrifft die Designflexibilität von geschmiedeten Verbundwerkstoffen die von Aluminium. Ingenieure können komplizierte Formen und komplexe Geometrien in einem einzigen Produktionsschritt herstellen, während bei Aluminium oft mehrere Prozesse wie Schneiden und Schweißen erforderlich sind. Dieser rationalisierte Herstellungsprozess spart nicht nur Zeit, sondern senkt auch die Produktionskosten, was geschmiedete Verbundwerkstoffe zu einer effizienteren und kostengünstigeren Wahl macht.

Wie geschmiedete Kohlefaser den Stahl übertrifft

Geschmiedete Verbundwerkstoffe definieren die Leistungsstandards neu, da sie in mehreren kritischen Bereichen besser abschneiden als Stahl. Stahl, der für seine Stärke bekannt ist, ist deutlich schwerer als geschmiedete Verbundwerkstoffe. Durch ihr geringes Gewicht sind geschmiedete Verbundwerkstoffe fast fünfmal leichter als Stahl, was zu erheblichen Gewichtseinsparungen führt, ohne die Festigkeit zu beeinträchtigen. Diese Eigenschaft ist in Branchen, in denen eine Gewichtsreduzierung die Effizienz und Leistung erhöht, von entscheidender Bedeutung.

Auch die Korrosionsbeständigkeit von geschmiedeten Verbundwerkstoffen übertrifft die von Stahl. Stahl erfordert Schutzbeschichtungen, um Rost und Zersetzung zu verhindern, insbesondere in Umgebungen, die Feuchtigkeit oder Chemikalien ausgesetzt sind. Geschmiedete Verbundwerkstoffe beseitigen dieses Problem durch ihre inhärente Korrosionsbeständigkeit, die eine lange Lebensdauer und einen geringeren Wartungsbedarf gewährleistet.

Die Stoßfestigkeit ist ein weiterer Bereich, in dem geschmiedete Verbundwerkstoffe überragend sind. Stahl ist zwar stark, kann sich aber bei hohen Aufprallkräften verformen. Geschmiedete Verbundwerkstoffe absorbieren und verteilen die Aufprallenergie effektiver und behalten ihre strukturelle Integrität auch unter extremen Bedingungen. Diese Eigenschaft macht sie ideal für sicherheitskritische Anwendungen, wie z. B. Crash-Strukturen in der Automobilindustrie oder Bauteile in der Luft- und Raumfahrt.

Die Vielseitigkeit von geschmiedeten Verbundwerkstoffen macht sie noch attraktiver. Im Gegensatz zu Stahl, der oft eine umfangreiche Bearbeitung und Montage erfordert, können geschmiedete Verbundwerkstoffe während der Produktion in komplexe Formen gegossen werden. Diese Fähigkeit reduziert die Fertigungsschritte und -kosten und bietet eine effizientere Lösung für die Herstellung von Hochleistungskomponenten.

Die Zukunft der geschmiedeten Kohlefaser

Expandierende Anwendungen in aufstrebenden Technologien

Geschmiedete Kohlenstofffasern definieren die Möglichkeiten neuer Technologien immer wieder neu. Ihre einzigartige Kombination aus Festigkeit, Leichtigkeit und Anpassungsfähigkeit macht sie zum Material der Wahl für Branchen, die an die Grenzen der Innovation stoßen. Ingenieure und Designer nutzen die Eigenschaften des Materials, um fortschrittliche Lösungen in Bereichen wie Robotik, erneuerbare Energien und Unterhaltungselektronik zu entwickeln.

In der Robotik ermöglicht geschmiedete Kohlefaser die Entwicklung von leichten und dennoch haltbaren Komponenten. Roboterarme und Strukturrahmen profitieren von dem hervorragenden Verhältnis zwischen Festigkeit und Gewicht, das die Präzision und Effizienz erhöht. Die Ermüdungsbeständigkeit des Materials gewährleistet langfristige Zuverlässigkeit, selbst in stark beanspruchten Umgebungen. Darüber hinaus ermöglicht seine Fähigkeit, komplizierte Formen anzufertigen, kompakte und effiziente Konstruktionen, die für die moderne Robotik entscheidend sind.

Auch erneuerbare Energiesysteme profitieren von den Vorteilen geschmiedeter Kohlenstofffasern. Die Rotorblätter von Windkraftanlagen beispielsweise erfordern Materialien, die Steifigkeit mit minimalem Gewicht verbinden. Geschmiedete Kohlenstofffasern erfüllen diese Anforderungen, da sie eine hervorragende Steifigkeit und Widerstandsfähigkeit gegenüber Umweltbelastungen bieten. Der niedrige thermische Ausdehnungskoeffizient sorgt für Stabilität bei wechselnden Temperaturen und ist damit ideal für Rahmen von Solarzellen und andere Energieinfrastrukturen.

Die Unterhaltungselektronik ist ein weiterer Wachstumsbereich. Hersteller verwenden geschmiedete Kohlenstofffasern, um leichte, haltbare Gehäuse für Smartphones, Laptops und tragbare Geräte herzustellen. Die marmorierte Textur verleiht dem Material eine hochwertige Ästhetik, die den High-End-Markt anspricht. Die Zähigkeit und Abriebfestigkeit des Materials sorgen dafür, dass diese Produkte ihre Qualität über lange Zeit beibehalten, was die Zufriedenheit der Nutzer erhöht.

Rolle bei der Förderung der Nachhaltigkeit in Hochleistungsindustrien

Geschmiedete Kohlenstofffasern spielen eine zentrale Rolle bei der Förderung der Nachhaltigkeit in allen Hochleistungsindustrien. Ihr geringes Gewicht trägt direkt zur Senkung des Energieverbrauchs bei, insbesondere bei Anwendungen in der Automobil- und Luftfahrtindustrie. Indem sie schwerere Materialien wie Stahl und Aluminium ersetzen, tragen geschmiedete Kohlenstofffasern zur Senkung des Kraftstoffverbrauchs und der Kohlenstoffemissionen bei und unterstützen so die globalen Bemühungen zur Bekämpfung des Klimawandels.

Die Langlebigkeit des Materials unterstützt zudem die Ziele der Nachhaltigkeit. Bauteile aus geschmiedeten Kohlenstofffasern sind widerstandsfähig gegen Verschleiß, Korrosion und Umwelteinflüsse, was ihre Lebensdauer verlängert. Diese Langlebigkeit verringert die Notwendigkeit eines häufigen Austauschs, minimiert den Abfall und schont die Ressourcen. Die Industrie profitiert von geringeren Wartungskosten und trägt gleichzeitig zu einer Kreislaufwirtschaft bei.

Auch Recyclinginitiativen für geschmiedete Kohlenstofffasern gewinnen an Dynamik. Forscher erforschen Methoden zur Wiederverwendung gebrauchter Verbundstoffe, um sicherzustellen, dass das Material während seines gesamten Lebenszyklus umweltverträglich bleibt. Diese Fortschritte stehen im Einklang mit der wachsenden Nachfrage nach nachhaltigen Verfahren in der Herstellung und Produktion.

"Die Fähigkeit geschmiedeter Kohlenstofffasern, Leistung und Nachhaltigkeit zu vereinen, macht sie zu einem Eckpfeiler für künftige Innovationen", so die Branchenexperten. Ihr Potenzial, Sektoren zu revolutionieren und gleichzeitig Umweltbelange zu berücksichtigen, unterstreicht ihre Bedeutung für die Gestaltung einer grüneren Zukunft.

Da die Industrie weiterhin Wert auf Effizienz und Umweltfreundlichkeit legt, werden geschmiedete Kohlenstofffasern auch in Zukunft an der Spitze der nachhaltigen Entwicklung stehen. Ihre unübertroffenen Eigenschaften und die zunehmenden Anwendungsmöglichkeiten stellen sicher, dass sie eine entscheidende Rolle bei der Förderung des Fortschritts in verschiedenen Bereichen spielen wird.

Geschmiedete Kohlenstofffasern haben sich zu einem transformativen Material entwickelt, das mit seiner unübertroffenen Kombination aus Festigkeit, Haltbarkeit und Anpassungsfähigkeit die Industrie umgestaltet. Sein innovatives Herstellungsverfahren ermöglicht die Herstellung von Leichtbaukomponenten, die Leistung und Effizienz verbessern. Die Automobil- und Luft- und Raumfahrtindustrie verlässt sich auf dieses Material, um überlegene Designs und operative Fortschritte zu erzielen. Die Fähigkeit geschmiedeter Kohlenstofffasern, extremen Bedingungen standzuhalten und dabei ihre strukturelle Integrität zu bewahren, gewährleistet ihre Relevanz für Hochleistungsanwendungen. In dem Maße, wie sich die Industrien weiterentwickeln, treibt Forge Carbon die Innovation weiter voran und bietet nachhaltige Lösungen, die sich an zukünftigen technologischen und ökologischen Zielen orientieren.

FAQ

Was unterscheidet geschmiedete Kohlenstofffasern von herkömmlichen Kohlenstofffasern?

Geschmiedete Kohlenstofffasern unterscheiden sich von herkömmlichen Kohlenstofffasern durch ihre Struktur und ihr Herstellungsverfahren. Herkömmliche Kohlenstofffasern bestehen aus gewebten Strängen, die in einem gitterartigen Muster angeordnet sind und in bestimmten Richtungen Festigkeit verleihen. Geschmiedete Kohlenstofffasern hingegen bestehen aus willkürlich ausgerichteten, gehackten Fasern, die unter hoher Hitze und Druck mit Harz verbunden werden. Diese einzigartige Zusammensetzung gewährleistet eine gleichbleibende Festigkeit in allen Richtungen und ist daher ideal für Bauteile, die multidirektionalen Kräften ausgesetzt sind. Darüber hinaus bietet ihre marmorierte Textur eine besondere Ästhetik im Vergleich zum gleichmäßig gewebten Aussehen herkömmlicher Kohlenstofffasern.

Warum gilt geschmiedete Kohlefaser als leicht und dennoch stark?

Geschmiedete Kohlenstofffasern erhalten ihre leichten und gleichzeitig starken Eigenschaften durch ein innovatives Herstellungsverfahren. Das Material kombiniert eng verwobene Kohlenstofffasern mit Epoxidharz, wodurch eine dichte und kompakte Struktur entsteht. Das Ergebnis ist ein hervorragendes Verhältnis von Festigkeit zu Gewicht, das Materialien wie Stahl und Aluminium übertrifft. Geschmiedete Kohlenstofffasern sind zum Beispiel fast fünfmal leichter als Stahl bei vergleichbarer oder höherer Festigkeit, was sie für Hochleistungsanwendungen unverzichtbar macht.

Wie verbessert geschmiedete Kohlefaser die Kraftstoffeffizienz?

Das geringe Gewicht von geschmiedeten Kohlenstofffasern trägt direkt zu einer verbesserten Treibstoffeffizienz bei. Durch die Verringerung des Gewichts von Fahrzeugen oder Flugzeugen senkt das Material den Energieverbrauch im Betrieb. Wenn in der Automobilindustrie schwerere Materialien wie Stahl oder Aluminium durch geschmiedete Kohlenstofffasern ersetzt werden, wird der Kraftstoffverbrauch gesenkt und der Kohlenstoffausstoß verringert. Auch in der Luft- und Raumfahrt führen leichtere Flugzeugkomponenten zu einer besseren Treibstoffeffizienz und Gesamtleistung.

Welche Branchen profitieren am meisten von geschmiedeten Kohlenstofffasern?

Geschmiedete Kohlenstofffasern haben Branchen wie die Automobilindustrie, die Luft- und Raumfahrt und die Sportartikelindustrie revolutioniert. Im Automobilsektor erhöht sie die Leistung von Fahrzeugen, indem sie das Gewicht reduziert und die Sicherheit verbessert. In der Luft- und Raumfahrt wird das Verhältnis von Festigkeit zu Gewicht genutzt, um leichte Strukturkomponenten herzustellen und die Treibstoffeffizienz zu verbessern. Sportartikelhersteller verwenden es, um langlebige und dennoch leichte Geräte wie Fahrräder und Tennisschläger herzustellen, die die Leistung des Benutzers verbessern.

Kann geschmiedete Kohlefaser extremen Bedingungen standhalten?

Ja, geschmiedete Karbonfasern sind sehr widerstandsfähig gegen extreme Bedingungen. Ihre fest verbundene Struktur gewährleistet Beständigkeit bei hohen Temperaturen, Druckschwankungen und Stoßkräften. Das Material ist korrosions- und abriebbeständig und eignet sich daher für raue Umgebungen. Diese Eigenschaften machen es zu einer zuverlässigen Wahl für kritische Anwendungen wie Flugzeugkomponenten und Motorsportinnovationen, bei denen die Materialien anspruchsvollen Bedingungen standhalten müssen, ohne die Leistung zu beeinträchtigen.

Ist geschmiedete Kohlefaser kostengünstiger als herkömmliche Materialien?

Geschmiedete Kohlenstofffasern bieten aufgrund ihres effizienten Herstellungsverfahrens Kostenvorteile. Durch die Verwendung von geschnittenen Fasern entfällt die Notwendigkeit des Präzisionswebens, was die Produktionszeit und den Materialabfall reduziert. Außerdem lassen sich komplexe Formen in einem einzigen Schritt formen, so dass keine zusätzliche Bearbeitung oder Montage erforderlich ist. Die Anschaffungskosten mögen zwar höher sein als die einiger herkömmlicher Materialien, aber die langfristigen Einsparungen in Bezug auf Kraftstoffeffizienz, Wartung und Haltbarkeit machen es zu einer kosteneffizienten Lösung.

Was sind die ästhetischen Vorteile von geschmiedeten Kohlenstofffasern?

Geschmiedete Karbonfasern weisen eine marmorierte Textur auf, die sich von der gleichmäßig gewebten Optik herkömmlicher Karbonfasern unterscheidet. Diese einzigartige Ästhetik spricht den Luxusmarkt an, vor allem im Automobilinnenraum und bei hochwertigen Konsumgütern. Designer schätzen das moderne und künstlerische Aussehen, das Komponenten wie Armaturenbrettverkleidungen, Mittelkonsolen und Gehäusen von elektronischen Geräten Raffinesse verleiht.

Wie tragen geschmiedete Kohlenstofffasern zur Nachhaltigkeit bei?

Geschmiedete Kohlenstofffasern tragen zur Nachhaltigkeit bei, indem sie den Energieverbrauch und den Abfall reduzieren. Ihr geringes Gewicht senkt den Kraftstoffverbrauch in der Transportindustrie, was zu geringeren Kohlenstoffemissionen führt. Die Langlebigkeit des Materials verlängert die Lebensdauer von Bauteilen, wodurch der Ersatzbedarf minimiert und Ressourcen geschont werden. Forscher erforschen auch Recyclingmethoden, um gebrauchte Verbundwerkstoffe wiederzuverwenden und so den ökologischen Nutzen weiter zu erhöhen.

Welche Fortschritte sind in der Technologie der geschmiedeten Kohlenstofffasern zu erwarten?

Die fortlaufenden Fortschritte in der Werkstofftechnik werden die Anwendungsmöglichkeiten von geschmiedeten Kohlenstofffasern erweitern. Aufstrebende Technologien wie die Robotik und Systeme für erneuerbare Energien machen sich die Eigenschaften der Faser bereits zunutze. So profitieren zum Beispiel die Flügel von Windturbinen und die Rahmen von Solarpanels von ihrer Festigkeit und Widerstandsfähigkeit gegenüber Umweltbelastungen. Mit der Verbesserung der Recyclingverfahren werden geschmiedete Kohlenstofffasern noch nachhaltiger werden und ihre Rolle als zukunftsweisendes Material in verschiedenen Branchen festigen.

Warum wird geschmiedete Kohlefaser als revolutionär angesehen?

Geschmiedete Kohlenstofffasern sind aufgrund ihrer unübertroffenen Kombination aus Stärke, Leichtigkeit und Anpassungsfähigkeit revolutionär. Das innovative Herstellungsverfahren ermöglicht die Herstellung komplexer Geometrien ohne Beeinträchtigung der strukturellen Integrität. Branchen wie die Automobil- und die Luft- und Raumfahrtindustrie verlassen sich auf sie, um überlegene Designs und operative Fortschritte zu erzielen. Seine Fähigkeit, die Leistung zu verbessern und gleichzeitig die Herausforderungen der Nachhaltigkeit zu meistern, macht es zu einem zukunftsweisenden Material.